Liquid Crystal Titan

The largest LCD 3D printer

in the world

A complete manufacturing solution

See how Titan can transform your business by requesting a free Total Cost of Ownership for your part, unlike most companies this is comprehensive with full disclosure

Printer

Specifications

Extrem großes Druckvolumen

695 x 385 x 1200mm

27,3 x 15,2 x 47,2″

Hochauflösender Pixelabstand

91μm pixel pitch delivering outstanding surface finish

≤ 86mm/hr print speed

At 350μm layers volumetric speed = 24 ltr/hr

Auswechselbare Plattform mit ResinGlide-Beschichtung

Easy cleaning with less waste

Patentierte Blow-Peel-Technologie

Ensures reliable, fast printing

Fernsteuerung und -überwachung

4k time-lapse cameras

Automatische Harzkontrolle

Auto vat fill and empty functions

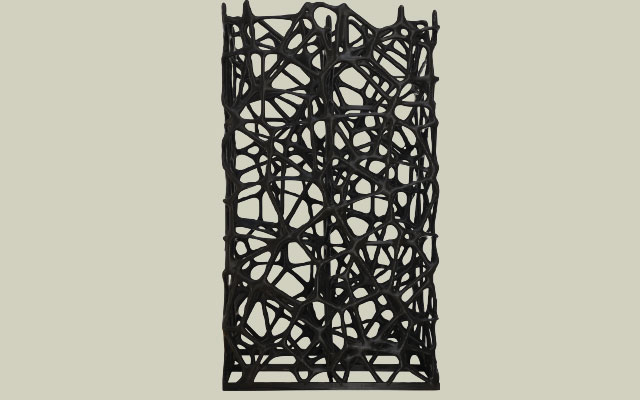

Complete Printing Ecosystem

Software

Prepare files using Photocentric Studio or VoxelDance Additive; both perpetual licences are included at no cost

VoxelDance provides incredible flexibility, easily managing large files (>1GB) while also offering automatic supports

Upload file remotely through web UI or USB

Preloaded Titan print profiles

Drucker

Intuitive & user friendly

Reliable process with peel release technology

Automated resin control

Remote inspection

Remote control

Interactive GUI

Factory calibrated platform

Accessories for finishing printed parts and maintaining system

Handler

Open print door, insert purpose-built platform handler

Remove platform with part

Transfer between print, wash, cure and finishing station

Wash XL

All in one, wash, rinse and dry processing unit

Manually direct sprays of resin cleaner to all parts while platform is rotated with auto or manual control

Separate water rinse system

Air gun to dry parts

Cure XL

Load into cure unit

Full cure with dual wavelength 365 & 405nm and heat

360°rotating platform

360°rotating lower glass turntable for off-platform parts

Remove platform and remove parts

Services offered

DFAM

- Design for Additive Manufacturing consultancy

- Evaluate your part and assess its suitability for printing

- Propose design changes to reduce cost and improve printability

TCO

- Total Cost of Ownership (TCO) on your part, just supply your stl and the quantity

- Complete cost of manufacture, from part design to disposal of waste with payback

Service-Pläne

- 3 comprehensive service plans, Standard, Premium and Elite

- Including installation, training and maintenance

- Providing all options from budget support through to concierge service

Ausbildung

- Email and telephone support

- Online software support training in how to design for additive manufacturing

- Training in optimising the printing process

Carbon Footprint

- Carbon Footprint Analysis offered with all resins

- Embedded Carbon Calculator of each part taking your intake feeds

Maßgeschneiderte Wasch- und Trocknungseinheiten

Photocentric Waschen XL

Three in one. Wash, rinse and dry

Photocentric Wash XL is purpose-built to effectively clean large complex parts printed on Liquid Crystal Titan, combining wash, rinse and dry functions in a single compact unit.

360°-Drehung der Plattform

Adjustable speed to access all surfaces

Umweltschonend

Recyclingmöglichkeit für gebrauchte

Photocentric Harzreiniger 30

Intelligentes Flüssigkeitsmanagement

Für Wasser- und Harzreinigerdurchfluss

Multi-directional adjustable nozzles

Efficient spray cleaning of complex large parts

Push fit easy

clip platform

Easy transfer between printer, wash and cure units

Innenbeleuchtung, Sichtfenster und Scheibenwischer

Interactive user interface and ergonomic design

Photocentric Heilung XL

Cure large parts with heat and dual wavelength light

Photocentric Cure XL is designed to cure parts printed on Liquid Crystal Titan. Cure XL provides uniform post-curing with dual wavelength light and evenly distributed heat with 360° platform rotation, resulting in dimensionally accurate tack-free parts.

Zwei Wellenlängen

365 & 405nm

Optimised evenly distributed dual wavelength light

Heating function up to 60°C (140°F)

Evenly distributed with smart fume extraction and inspection window

Adjustable speed 360° platform rotation

Curing on-platform parts evenly

Interactive user

interface

Optimised part-dependent curing process

360° rotating lower

glass turntable

Cure off-platform parts evenly

Push fit easy clip

platform

Easy transfer between printer, wash and cure units

Maßgeschneiderte Wasch- und Trocknungseinheiten

Photocentric Waschen XL

Three in one. Wash, rinse and dry

Photocentric Wash XL is purpose-built to effectively clean large complex parts printed on Liquid Crystal Titan, combining wash, rinse and dry functions in a single compact unit

360°-Drehung der Plattform

Adjustable speed to access all surfaces

Umweltschonend

Recycling-Option für gebrauchte Photocentric Harz-Reiniger 30

Intelligentes Flüssigkeitsmanagement

Für Wasser- und Harzreinigerdurchfluss

Multi-directional adjustable nozzles

Efficient spray cleaning of complex large parts

Push fit easy clip platform

Easy transfer between printer, wash and cure units

Innenbeleuchtung, Sichtfenster und Scheibenwischer

Interactive user interface and ergonomic design

Photocentric Heilung XL

Cure large parts with heat and dual wavelength light

Photocentric Cure XL is designed to cure parts printed on Liquid Crystal Titan. Cure XL provides uniform post-curing with dual wavelength light and evenly distributed heat with 360° platform rotation, resulting in dimensionally accurate tack-free parts.

Zwei Wellenlängen

365 und 405nm

Optimised evenly distributed dual wavelength light

Heating function up to 60°C (140°F)

Evenly distributed with smart fume extraction and inspection window

360° rotating lower glass turntable

Cure off-platform parts evenly

Adjustable speed 360° platform rotation

Curing on-platform parts evenly

Push fit easy clip platform

Easy transfer between printer, wash and cure units

Interaktive Benutzeroberfläche

Optimised part-dependent curing process

Titan advantages

Titan creates the largest, highest resolution parts, most rapidly and cost effectively

Wide range of resins; tough, hard, investment casting and elastomeric

Creates massive stunning parts

Part making support and Titan Service

We pride ourselves on our customer service and guarantee you print successfully. We have the most experience of printing with LCD screens of any company. All Titan customers can access this knowledge. We will orientate and support your part for you using the latest Voxel Dance software and give you advice on how to make your part most efficiently.

Costing print examples

Lattice

Print time: 48 hrs | Dimensions: 120 x 70 x 40 cm

Brain

Print time: 24 hrs | Dimensions 30 x 20 x 20 cm

Laufender Mann

Print time: 60 hrs | Dimensions: 170 x 220 x 50 cm

Rednerpult

Print time: 60 hrs | Dimensions: 155 x 50 x 40 cm

Motorabdeckung

Print time: 32 hrs | Dimensions 60 x 60 x 10 cm

Lampenschirm

Print time: 29 hrs | Dimensions 60 x 40 x 40 cm

Neptun

Print time: 130 hrs | Dimensions: 220 x 110 x 70 cm

Genie

Print time: 65 hrs | Dimensions: 160 x 90 x 90 cm

Heilt den gesamten Baubereich gleichzeitig

Order of magnitude more curing ability than lasers.

Cures the entire platform not single pixels, individual control of over 33 million pixels. At 100 μm over 300 quadrillion addressable voxels

Energieeffizienter 3D-Druck

Lowest CO2 plastic printing process

We can supply a Carbon Footprint for your part

Heilt den gesamten Baubereich gleichzeitig

Order of magnitude more curing ability than lasers.

Cures the entire platform not single pixels, individual control of over 33 million pixels. At 100 μm over 300 quadrillion addressable voxels

Energieeffizienter 3D-Druck

Lowest CO2 plastic printing process

We can supply a Carbon Footprint for your part

Drucker-Spezifikationen

Tageslicht-Technologie

Wellenlänge des Lichtausgangs 460nm

Volumen aufbauen

695 x 385 x 1200mm

27.3(w) x 15.2(d) x 47.2(h)″

Schichtdicke

50-350µm

Pixelabstand

91μm | 3.6 thou

LCD-Bildschirm

32″ 8K 7680 x 4320 px

Druckgeschwindigkeit

86mm | 3.4″ per hour at 350µm

13″ Touchscreen

Integriertes Kontrollsystem

Software

Photocentric Studio & Voxel Dance Additive included

Materialien

Tageslicht, BASF Ultracur3D®

Autofill-System für Harze

Power Input

32A 230v Single Phase

Abmessungen des Druckers

1544(w) x 926(d) x 2137(h) mm

60.8(w) x 36.5(d) x84.1(h)”

Konnektivität

Wi-Fi, Ethernet, USB 3.0

Wash XL Spezifikationen

Äußere Abmessungen

170 x 130 x 225cm (BxTxH)

66.9 x 52.2 x 88.8″

Aktives Volumen Abmessungen

90 x 90 x 135cm (BxTxH)

35.4 x 35.4 x 53.1″

Gewicht

500kg

1100lbs

Kompatibilität der Harze

Tageslicht & UV-Harze

Kompatibilität der Waschlösung

Photocentric Harz-Reiniger

Maximales Teilegewicht

35kg

77lbs

Reinigungsmethode

Manuelles Sprühen

Power Input

32A Single Phase 230V

Empfohlene Betriebstemperatur

10°C bis 40°C

500°F to 1040°F

Enthaltenes Zubehör

Wasserrohre, Luftrohre und Anschlüsse; 2 kundenspezifische IBC-Kappen mit Füllstandssensor, Stromkabel

Garantie 12 Monate

Druckluftbedarf - mindestens 6 bar (87psi)

Cure XL Spezifikationen

Äußere Abmessungen

170 x 170 x 225cm (BxTxH)

66.9 x 66.9 x 88.8″

Aktives Volumen Abmessungen

90 x 90 x 135cm (BxTxH)

35.4 x 35.4 x 53.1″

Gewicht

800kg

1760lbs

Kompatibilität der Harze

Tageslicht & UV-Harze

LED

Zwei Wellenlängen 365 & 405nm

Maximales Teilegewicht

35kg

77lbs

Power Input

32A Three Phase (415V)

Maximale Temperatur

Adjustable up to 60°C (140°F)

Enthaltenes Zubehör

Netzkabel

Garantie 12 Monate

Drehbarer runder Glastisch 900mm Durchmesser

Neptun

Details drucken:

Print time: 130 hrs (3 prints)

Resolution: 250µm

Resin: Titan Black 21.5kg

Height: 215cm

Width: 105cm

Depth: 70cm

Aufschlüsselung der Kosten

Optional maintenance is available

Neptun entworfen von www.sanix3d.com

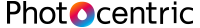

Lattice

Details drucken:

Print time: 60 hrs

Resolution: 250µm

Resin used: Titan Hard Black 2.6kg

Height: 155cm

Width: 50cm

Depth: 40cm

Aufschlüsselung der Kosten

Optional maintenance is available

Rednerpult

Details drucken:

Print time: 48 hrs

Resolution: 250µm

Resin used: Titan Hard Black 22kg

Height: 120cm

Width: 70cm

Depth: 40cm

Aufschlüsselung der Kosten

Optional maintenance is available

Brain

Details drucken:

Print time: 24 hrs

Resolution: 250µm

Resin used: 2.1kg

Height: 30cm

Width: 20cm

Depth: 20cm

Aufschlüsselung der Kosten

Optional maintenance is available

Motorabdeckung

Details drucken:

Print time: 32 hrs

Resolution: 250µm

Resin used: Titan Hard Black 2.6kg

Height: 60cm

Width: 60cm

Depth: 10cm

Aufschlüsselung der Kosten

Optional maintenance is available

Laufender Mann

Details drucken:

Print time: 60 hrs

Resolution: 250µm

Resin used: Titan Hard Black 2.9kg

Height: 170cm

Width: 220cm

Depth: 50cm

Aufschlüsselung der Kosten

Optional maintenance is available

Lampenschirm

Details drucken:

Print time: 29 hrs

Resolution: 250µm

Resin used: Titan Hard Black 2.3kg

Height: 60cm

Width: 40cm

Depth: 40cm

Aufschlüsselung der Kosten

Optional maintenance is available

Genie

Details drucken:

Print time: 65 hrs

Resolution: 250µm

Resin used: Titan Hard Black 22kg

Height: 160cm

Width: 90cm

Depth: 90cm

Aufschlüsselung der Kosten

Optional maintenance is available