Solutions d'impression 3D

Pièces industrielles

Pour réussir à fabriquer des pièces, plutôt que des prototypes, vous avez besoin de processus d'impression rapides, rentables et fiables avec des résines fonctionnelles.

PhotocentricLa technologie LCD permet d'imprimer très rapidement un grand nombre de pièces. Nos logiciels et nos compétences en matière de conception additive permettent de concevoir les pièces en vue d'une fabrication en série.

Nos résines fournissent des pièces fonctionnelles qui dureront des décennies dans les applications industrielles.

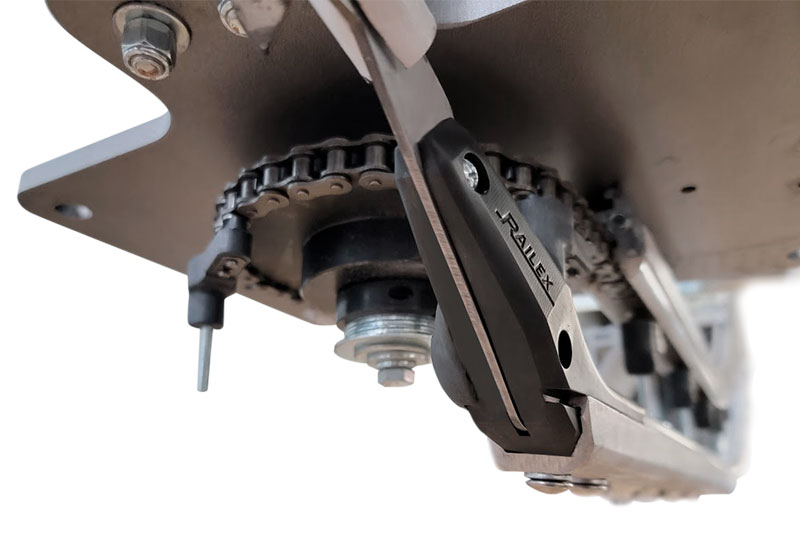

VXL Technologies helps Railex increase functionality and efficiency of garment conveyor system

By integrating 3D printing into both prototyping and production stages, VXL Technologies was able to reduce development time, increase product reliability, and save on costs for Railex by using transfer connections made on LC Magna.

“We were able to reduce development and production time significantly, to meet deadlines”

Matthew Mendez

Owner, VXL Technology

VXL Technologies helps Railex increase functionality and efficiency of garment conveyor system

By integrating 3D printing into both prototyping and production stages, VXL Technologies was able to reduce development time, increase product reliability, and save on costs for Railex by using transfer connections made on LC Magna.

“We were able to reduce development and production time significantly, to meet deadlines”

Matthew Mendez

Owner, VXL Technology

Cost effective and fast solution to component failure problem

Using LC Magna and Magna Hard Black resin, Wurtec were able to design, print, fit, release and produce nearly 800 components in 2 weeks, instead of months, with annual cost savings of over $43k! (The printing took 5 hours with 1 LC Magna).

*12,600 pcs per year

Crack Eraser solves windshield repair woes with Photocentric LC Magna

The 3D Printing Store (3DPS) a utilisé le site Photocentric's LC Magna pour fabriquer une pince de serrage personnalisée, rendant la réparation de pare-brise plus facile et plus efficace que jamais. 3DPS, partenaire de Photocentric , a été contacté par Tim Evans et sa société Crack Eraser - qui aide d'autres entrepreneurs à lancer leur propre entreprise de réparation de vitres de voitures - pour développer une pièce pour son système de kit de réparation.

Cette technologie brevetée a permis à Crack Eraser de résoudre l'aspect le plus difficile de la réparation des pare-brise, à savoir le perçage de la couche supérieure du verre feuilleté du pare-brise au point d'impact où le dommage s'est produit.

"Le magasin d'impression 3D a été d'une aide inestimable pour nous soutenir dans le développement de ce produit leader de l'industrie à travers des mois de tests et de perfectionnement. Nous ne remercierons jamais assez le 3DPS pour son soutien exceptionnel dans le développement de notre butée de forage imprimée en 3D Drill Stop Collet™ !"

Tim Evans

Propriétaire, Crack Eraser

Phone Skope se concentre sur la solution LC Magna pour résoudre les problèmes de fabrication

Phone Skope, leader dans le domaine de la digiscopie, a adopté une solution de fabrication additive ( Photocentric ) pour fabriquer ses adaptateurs de digiscopie moulés sur mesure. Le fabricant américain fabrique des adaptateurs de précision pour presque tous les smartphones, permettant à l'appareil photo d'un smartphone de capturer des images et des vidéos améliorées à travers un télescope pour l'observation des oiseaux, de la faune, de la microbiologie et de l'astrologie.

"La vitesse et l'agilité de la fabrication additive nous ont permis d'étendre la couverture à un plus grand nombre de téléphones, ce qui nous a permis de conquérir un marché plus vaste.

Jason Bairett,

Directeur des opérations, Phone Skope

Commande de 1 000 000 de pièces imprimées en 3D pour la technologie des adhésifs

Merit3D, une entreprise leader dans le domaine de la fabrication additive, produit 1 000 000 de cintres pour Adhesives Technology en utilisant la technologie de l'impression 3D. Les cintres sont nécessaires pour chaque projet entrepris par Adhesives', mais le processus de production a été interrompu en raison de l'indisponibilité de l'outil de moulage par injection.

La solution de Merit3D a permis à Adhesives Technology d'éliminer les coûts supplémentaires et le temps d'attente pour la livraison d'un nouvel outil et de ramener la fabrication aux États-Unis.

S'adapter et innover grâce à l'impression 3D

En tant que fabricant d'équipements pour les services de blanchisserie, Girbau cherchait à améliorer l'efficacité de ses machines de pliage. Constatant que le flux d'air de sa machine à plier n'était pas optimal pour le pliage de précision dont elle avait besoin, Girbau s'est tournée vers l'impression 3D pour la rapidité, l'efficacité, les possibilités de conception illimitées et la rentabilité de cette technologie afin de créer la pièce unique dont elle avait besoin pour optimiser ses machines à plier.

"Les experts de Sculpteo nous ont accompagnés tout au long du processus d'impression afin que nous puissions imprimer le modèle avec la meilleure solution pour répondre à nos défis.

Sylvian Ferris

Concepteur R&D, Girbau

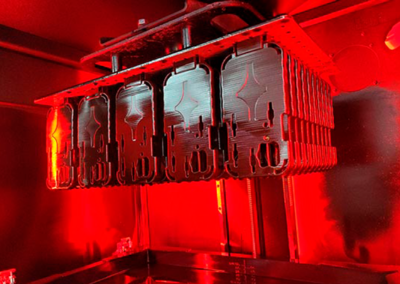

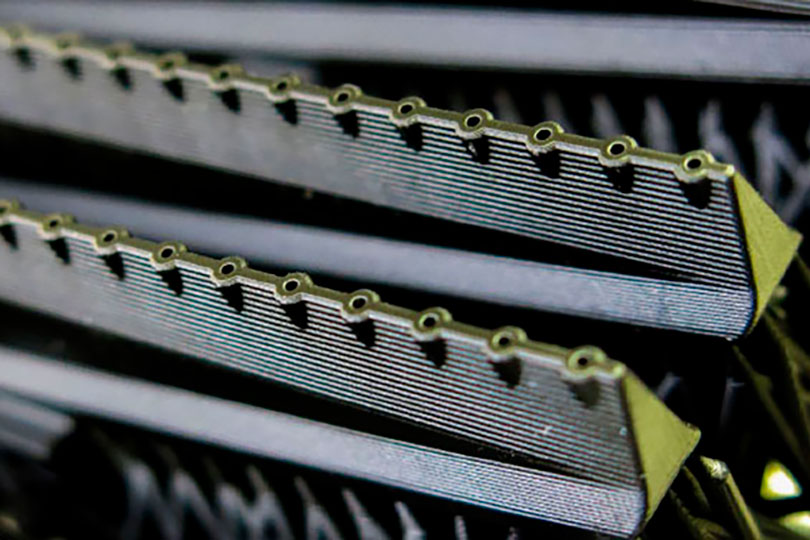

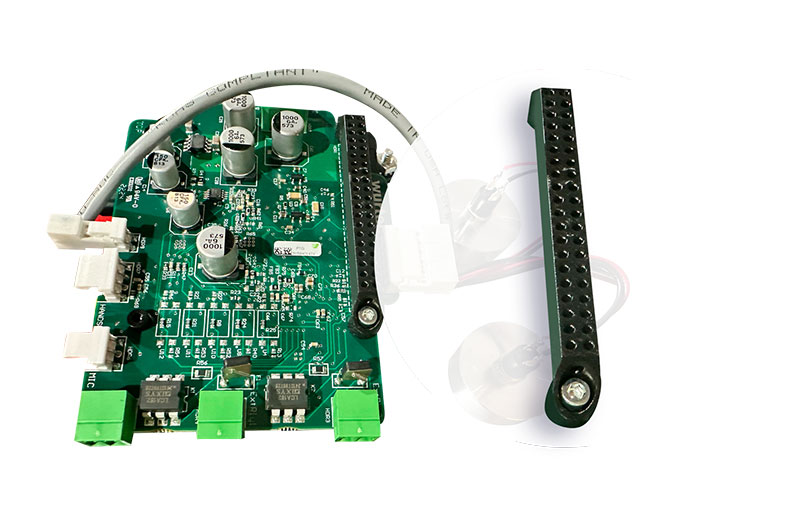

Solution to component failure problem

Leveraging the advanced capabilities of the LC Magna, we designed, printed, fitted, released, and produced 791 components in approximately two weeks. Traditionally, this process would have taken months, and we would not have considered designing this component due to the time and cost constraints associated with plastic injection molding.

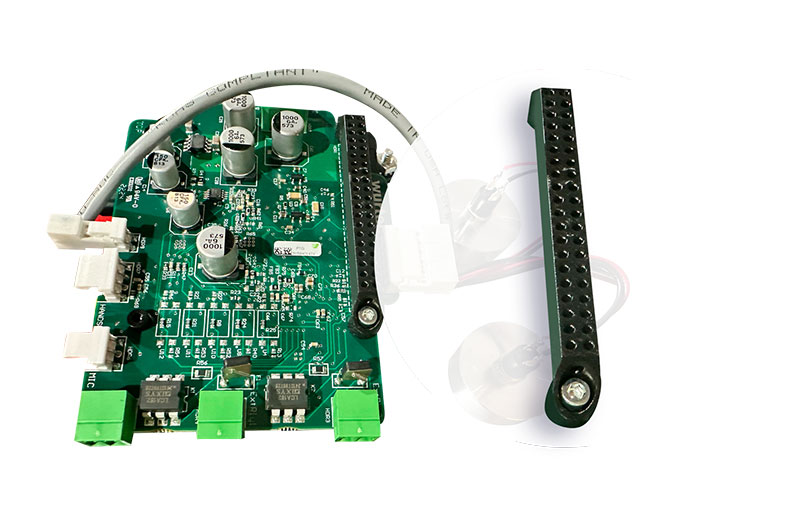

Défi

The project faced several challenges, including field failures in the Wur-Com system where the 40-pin header was getting damaged during installation, leading to short circuits. The main challenge was component sourcing, with time to market being a secondary concern.

Solution

To solve this problem, we researched existing solutions but found none available on the market. Leveraging the advanced capabilities of the LC Magna, we designed, printed, fitted, released, and produced 791 components in approximately two weeks. Traditionally, this process would have taken months, and we would not have considered designing this component due to the time and cost constraints associated with plastic injection molding.

Expedited Change Process

Not only can we quickly modify our current products by adding additive components, but we can also swiftly adapt these components to meet unforeseen needs or switch materials for better application performance. The time savings in this change process far surpasses that of altering machined, cast, or molded components.

Advantages

Incomparable time to market

The time to market is incomparable between additive manufacturing and traditional methods like injection molding or machining. We can go from inception to impact in approximately two weeks, compared to around 20 weeks or more for an injection-molded component.

Very low cost

With our additive components, there are no tooling costs, and we have multiple outsourcing options if needed. In contrast, a similar molded component would require either relocating the tool or creating a new one with a new supplier, further impacting production.

Environmental Impact

We now have the option to reduce our impact on the environment with plant based materials, especially for components that are not customer interfacing that require a specific color.

Phone Skope se concentre sur la solution Photocentric LC Magna pour résoudre les problèmes de fabrication

Phone Skope, leader dans le domaine de la digiscopie, a adopté une solution de fabrication additive ( Photocentric ) pour fabriquer ses adaptateurs de digiscopie moulés sur mesure. Le fabricant américain fabrique des adaptateurs de précision pour presque tous les smartphones, permettant à l'appareil photo d'un smartphone de capturer des images et des vidéos de meilleure qualité à travers un télescope pour l'observation des oiseaux, de la faune, de la microbiologie et de l'astrologie. Photocentric La solution de fabrication additive Photocentric - réalisée par l'intermédiaire du fournisseur de services de fabrication Merit3D - comprend des imprimantesLC Magna et des unités de post-traitement, ce qui permet de modéliser et de créer des adaptateurs rapidement sans avoir à recourir à un moulage coûteux et fastidieux.

Un marché en évolution rapide - Le défi

"La fabrication de Phone Skope a été rendue difficile par l'évolution rapide du marché, qui exige que ses produits soient compatibles avec un grand nombre de nouveaux modèles de téléphones sortis chaque année", explique Sally Tipping, Photocentric. "Pour créer un adaptateur de digiscopie compatible avec un modèle de téléphone particulier, il fallait créer un moule pour chaque nouveau boîtier, et il y avait toujours un risque que le téléphone lui-même ne soit pas un succès commercial. Phone Skope a donc dû choisir les modèles qu'il voulait prendre en charge et pour lesquels il voulait créer des moules afin de maintenir sa viabilité. L'impression 3D a été une excellente solution à ce problème, car elle a donné à Phone Skope la souplesse nécessaire pour commercialiser rapidement une plus grande variété d'adaptateurs sans avoir à supporter les coûts liés à la création de moules supplémentaires. Les produits Phone Skope sont réputés dans le monde entier pour leur précision et leur durabilité, et il était donc essentiel que ces caractéristiques soient conservées sans compromis.

Photocentric et LC Magna - La solution parfaite

Pour produire les boîtiers, Merit3D a utilisé ses 8 imprimantes Photocentric LC Magna et ses unités de post-traitement Photocentric , les unités Air Wash L et Cure L2. Merit3D a également choisi la résine Daylight Magna Duramax de Photocentric. La conception de Phone Skope est un système simple en deux parties qui est interchangeable et fonctionne avec la plupart des combinaisons de smartphones et d'optiques. Il a suffi de quelques petites modifications du modèle 3D pour qu'un nouvel étui puisse être conçu et imprimé à grande échelle avec un minimum de révisions grâce à la fabrication additive. Cela a permis de réduire les coûts initiaux et d'augmenter considérablement le temps de production, avec une qualité constante.

La LC Magna convient à une large gamme d'applications de fabrication, offrant des avantages significatifs en termes de vitesse d'impression, de volume de construction et de coût. Merit 3D savait également que les impressions de haute qualité produites par la LC Magna réduiraient considérablement le temps consacré à la finition finale, ce qui permettrait de réduire encore les coûts et d'accélérer la mise sur le marché.

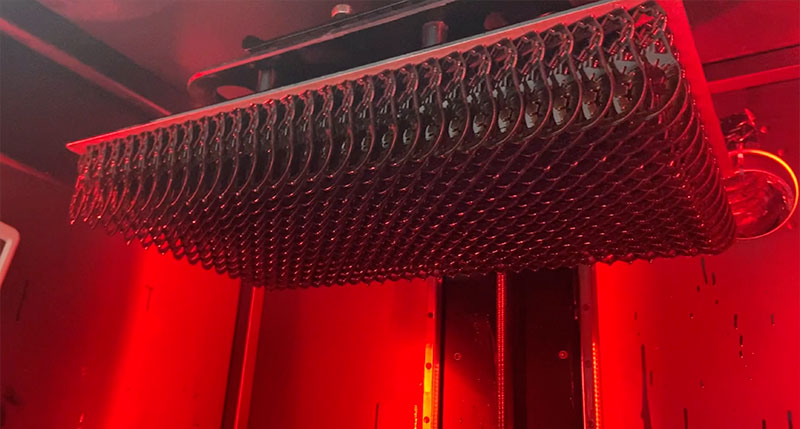

PhotocentricLe logiciel Studio de Magna et 4D-additive ont également été utilisés pour incorporer les supports nécessaires à l'impression dans la conception même des boîtiers. En fonction de la taille du produit fini, une seule plate-forme Magna peut accueillir jusqu'à 52 caisses. En suivant un flux de travail simple au sein de son usine de fabrication, le temps de réalisation de chacune des commandes variait de 1 à 2 jours. La nouvelle solution a permis d'économiser des milliers de dollars en coûts d'équipement pour la création d'un moulage, et les délais de création d'un nouveau modèle de caisse ont également été ramenés de 1 à 2 mois à seulement 2 semaines. Grâce à la solution AM, l'ancienne commande minimale de 2000 unités (pour être viable) a également été complètement supprimée.