Soluzioni di stampa 3D

Parti industriali

Per avere successo nella produzione di pezzi, anziché di prototipi, è necessario disporre di processi di stampa veloci, economici e affidabili con resine funzionali.

PhotocentricLa tecnologia LCD consente di stampare molti pezzi molto rapidamente. Il nostro software e le nostre competenze di progettazione additiva consentono di progettare i pezzi per la produzione in serie.

Le nostre resine forniscono componenti funzionali che durano per decenni nelle applicazioni industriali.

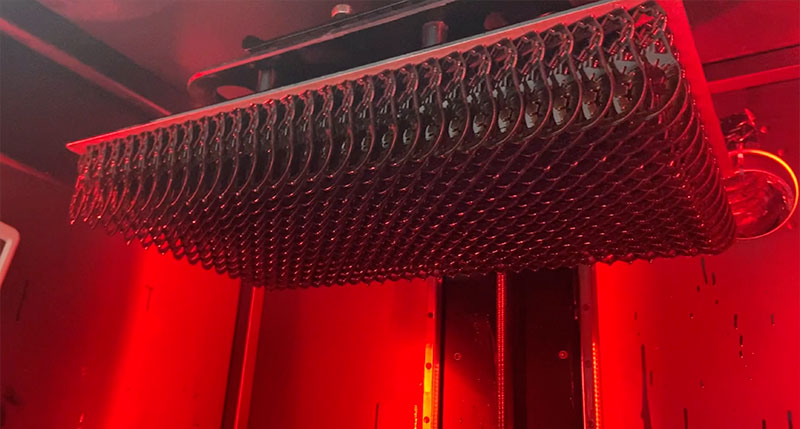

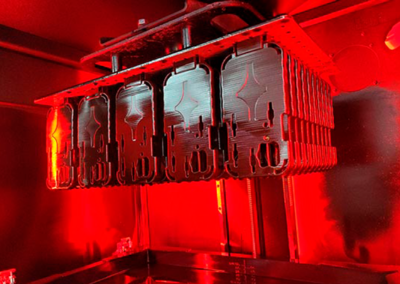

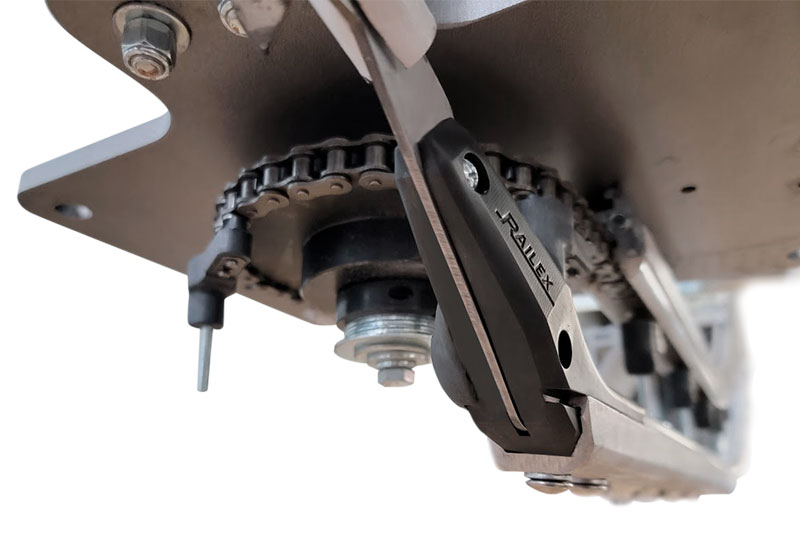

VXL Technologies helps Railex increase functionality and efficiency of garment conveyor system

By integrating 3D printing into both prototyping and production stages, VXL Technologies was able to reduce development time, increase product reliability, and save on costs for Railex by using transfer connections made on LC Magna.

“We were able to reduce development and production time significantly, to meet deadlines”

Matthew Mendez

Owner, VXL Technology

VXL Technologies helps Railex increase functionality and efficiency of garment conveyor system

By integrating 3D printing into both prototyping and production stages, VXL Technologies was able to reduce development time, increase product reliability, and save on costs for Railex by using transfer connections made on LC Magna.

“We were able to reduce development and production time significantly, to meet deadlines”

Matthew Mendez

Owner, VXL Technology

Cost effective and fast solution to component failure problem

Using LC Magna and Magna Hard Black resin, Wurtec were able to design, print, fit, release and produce nearly 800 components in 2 weeks, instead of months, with annual cost savings of over $43k! (The printing took 5 hours with 1 LC Magna).

*12,600 pcs per year

Crack Eraser solves windshield repair woes with Photocentric LC Magna

The 3D Printing Store (3DPS) ha utilizzato Photocentric LC Magna per produrre una pinza da trapano personalizzata, rendendo la riparazione del parabrezza più facile ed efficiente che mai. Il partner di Photocentric 3DPS è stato contattato da Tim Evans e dalla sua azienda Crack Eraser - che aiuta altri imprenditori ad avviare le proprie attività di riparazione dei vetri auto - per sviluppare una parte per il suo sistema di kit di riparazione.

La tecnologia proprietaria ha aiutato Crack Eraser a risolvere l'aspetto più difficile della riparazione del parabrezza, quello di perforare lo strato superiore del vetro laminato del parabrezza nel punto di impatto in cui si è verificato il danno.

"Il 3D Printing Store è stato prezioso nel supportarci nello sviluppo di questo prodotto leader del settore attraverso mesi di test e perfezionamento. Non ringrazieremo mai abbastanza 3DPS per il suo eccezionale supporto nello sviluppo della nostra pinza di arresto per trapano™ stampata in 3D leader del settore!"

Tim Evans

Proprietario, Crack Eraser

Phone Skope si concentra sulla soluzione LC Magna per risolvere la sfida della produzione

Phone Skope, leader nel settore del digiscoping, ha adottato una soluzione di produzione additiva su Photocentric per produrre i suoi adattatori per digiscoping stampati su misura. Il produttore statunitense produce adattatori di precisione per quasi tutti gli smartphone, consentendo alla fotocamera di uno smartphone di catturare immagini e video migliori attraverso un cannocchiale per applicazioni di birdwatching, fauna selvatica, microbiologia e astrologia.

""La velocità e l'agilità della produzione additiva ci ha dato la possibilità di espandere la copertura per più telefoni, offrendoci un mercato più ampio da perseguire".

Jason Bairett,

Direttore operativo, Phone Skope

Ordine di 1.000.000 di pezzi stampati in 3D per la tecnologia degli adesivi

Merit3D, azienda leader nella produzione additiva, sta producendo 1.000.000 di grucce per Adhesives Technology utilizzando la tecnologia di stampa 3D. Le grucce sono necessarie per ogni progetto di Adhesives, ma il processo di produzione è stato interrotto a causa dell'indisponibilità dello strumento di stampaggio a iniezione.

La soluzione di Merit3D ha aiutato Adhesives Technology a eliminare i costi aggiuntivi e i tempi di attesa per la consegna di un nuovo strumento e a riportare la produzione negli Stati Uniti.

Adattarsi e innovare con la stampa 3D

In qualità di produttore di attrezzature per i servizi di lavanderia, Girbau ha cercato di migliorare l'efficienza delle proprie macchine piegatrici. Rendendosi conto che il flusso d'aria della loro piegatrice non era ottimale per la precisione di piegatura richiesta, Girbau si è rivolta alla stampa 3D per la velocità, l'efficienza, le possibilità di progettazione illimitate e l'economicità di questa tecnologia per creare il pezzo unico di cui avevano bisogno per ottimizzare le loro piegatrici.

"Gli esperti di Sculpteo ci hanno supportato durante tutto il processo di stampa, in modo da poter procedere alla stampa del modello con la soluzione migliore per le nostre sfide."

Sylvian Ferris

Progettista R&S, Girbau

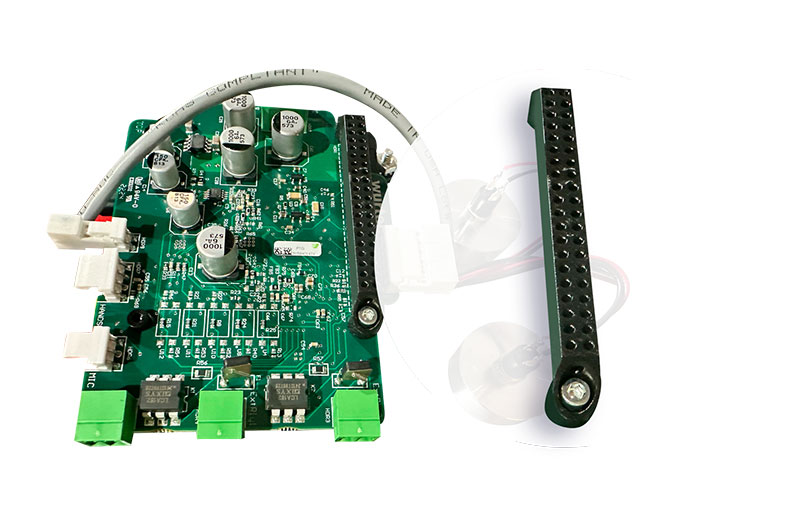

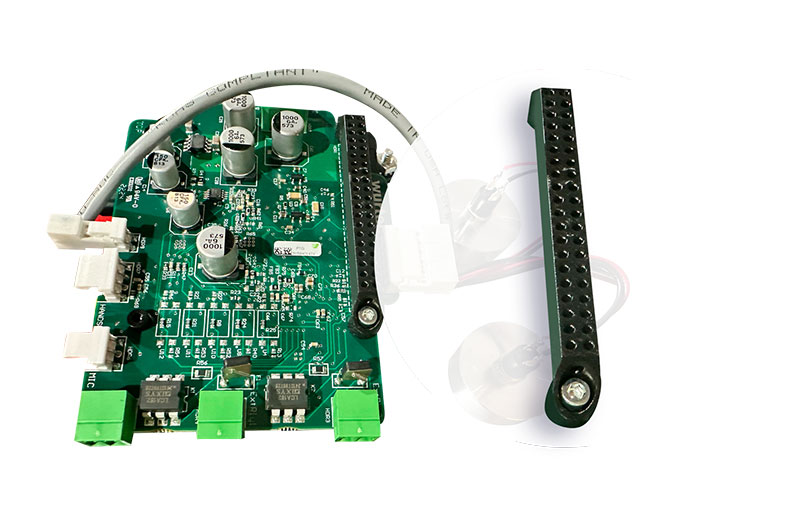

Solution to component failure problem

Leveraging the advanced capabilities of the LC Magna, we designed, printed, fitted, released, and produced 791 components in approximately two weeks. Traditionally, this process would have taken months, and we would not have considered designing this component due to the time and cost constraints associated with plastic injection molding.

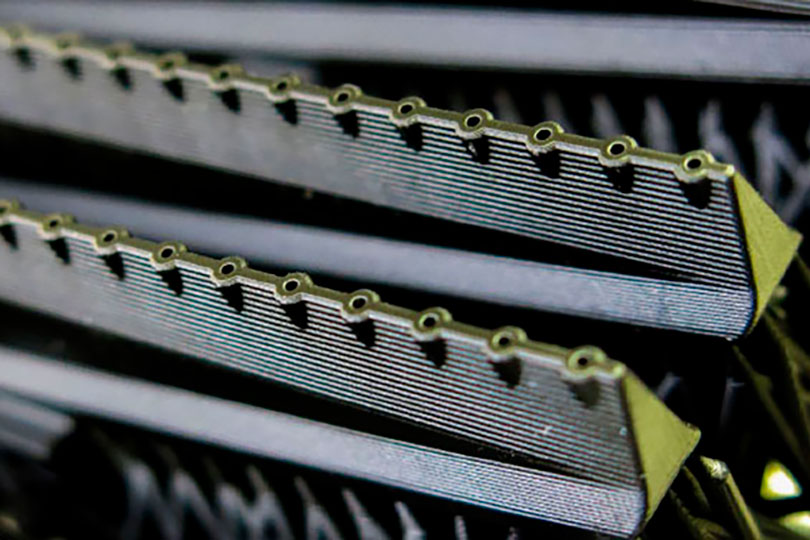

Sfida

The project faced several challenges, including field failures in the Wur-Com system where the 40-pin header was getting damaged during installation, leading to short circuits. The main challenge was component sourcing, with time to market being a secondary concern.

Soluzione

To solve this problem, we researched existing solutions but found none available on the market. Leveraging the advanced capabilities of the LC Magna, we designed, printed, fitted, released, and produced 791 components in approximately two weeks. Traditionally, this process would have taken months, and we would not have considered designing this component due to the time and cost constraints associated with plastic injection molding.

Expedited Change Process

Not only can we quickly modify our current products by adding additive components, but we can also swiftly adapt these components to meet unforeseen needs or switch materials for better application performance. The time savings in this change process far surpasses that of altering machined, cast, or molded components.

Advantages

Incomparable time to market

The time to market is incomparable between additive manufacturing and traditional methods like injection molding or machining. We can go from inception to impact in approximately two weeks, compared to around 20 weeks or more for an injection-molded component.

Very low cost

With our additive components, there are no tooling costs, and we have multiple outsourcing options if needed. In contrast, a similar molded component would require either relocating the tool or creating a new one with a new supplier, further impacting production.

Environmental Impact

We now have the option to reduce our impact on the environment with plant based materials, especially for components that are not customer interfacing that require a specific color.

Phone Skope si concentra sulla soluzione Photocentric LC Magna per risolvere la sfida della produzione

Phone Skope, leader nel settore del digiscoping, ha adottato una soluzione di produzione additiva su Photocentric per produrre i suoi adattatori per digiscoping stampati su misura. Il produttore statunitense produce adattatori di precisione per quasi tutti gli smartphone, consentendo alla fotocamera di uno smartphone di catturare immagini e video migliori attraverso un cannocchiale per applicazioni di birdwatching, fauna selvatica, microbiologia e astrologia. La soluzione di produzione additiva Photocentric - realizzata tramite il partner Merit3D, fornitore di servizi di produzione - comprende le stampanti Photocentric LC Magna e le unità di post-elaborazione, che consentono di modellare e creare gli adattatori in modo rapido, senza dover ricorrere a un costoso e lungo stampaggio.

Un mercato in rapida evoluzione - La sfida

"La produzione di Phone Skope è stata messa a dura prova dalla rapida evoluzione del mercato, che richiede la compatibilità dei suoi prodotti con un numero enorme di nuovi modelli di telefono rilasciati ogni anno", afferma Sally Tipping, Photocentric. "Per creare un adattatore per digiscoping compatibile con un particolare modello di telefono, era necessario creare uno stampo per ogni nuova custodia e c'era sempre la possibilità che il telefono stesso non fosse un successo commerciale. Ciò significava che Phone Skope doveva scegliere tra quali modelli supportare e creare stampi per mantenere la redditività. La stampa 3D ha rappresentato un'ottima soluzione a questo problema, dando a Phone Skope la flessibilità di immettere sul mercato una maggiore varietà di adattatori in tempi rapidi, senza le implicazioni di costo legate alla creazione di stampi aggiuntivi. I prodotti Phone Skope sono rinomati in tutto il mondo per la loro precisione e durata, quindi era fondamentale che queste caratteristiche fossero mantenute senza compromessi".

Photocentric e LC Magna - La soluzione perfetta

Per produrre le custodie, Merit3D ha utilizzato le sue 8 stampanti Photocentric LC Magna e le unità di post-processing Photocentric , le unità Air Wash L e Cure L2. Merit3D ha inoltre scelto la resina Daylight Magna Duramax di Photocentric. Il design di Phone Skope è un semplice sistema in due parti che è intercambiabile e funziona con la maggior parte delle combinazioni di smartphone e ottiche. Con un paio di piccole modifiche al modello 3D, è stato possibile progettare e stampare una nuova custodia su larga scala con revisioni minime grazie alla produzione additiva. Questo ha ridotto i costi iniziali e aumentato notevolmente i tempi di produzione, con un risultato costante e di alta qualità.

LC Magna si adatta a un'ampia gamma di applicazioni produttive, offrendo notevoli vantaggi in termini di velocità di stampa, volume di costruzione e costi. Merit 3D sapeva anche che le stampe di alta qualità prodotte da LC Magna avrebbero ridotto significativamente il tempo dedicato alla finitura finale, riducendo ulteriormente i costi e aumentando la velocità di commercializzazione.

PhotocentricIl software Studio di Magna e 4D-additive sono stati utilizzati anche per incorporare i supporti necessari per la stampa nella progettazione effettiva delle casse. A seconda delle dimensioni del prodotto finito, una singola piattaforma Magna può ospitare fino a 52 casse. Seguendo un semplice flusso di lavoro all'interno dello stabilimento di produzione, il tempo di completamento di ogni ordine variava da 1 a 2 giorni. La nuova soluzione ha permesso di risparmiare migliaia di dollari in costi di attrezzature per la creazione di uno stampo e anche i tempi di creazione di un nuovo modello di cassa sono stati ridotti da 1-2 mesi a sole due settimane. Grazie alla soluzione AM, è stato anche completamente eliminato il precedente ordine minimo di 2000 unità (per essere redditizio).