Notre parcours technique de l'impression 2D à l'impression 3D

Telle une double hélice, nos entreprises d'artisanat et d'impression 3D ont été reliées par des innovations dans le domaine du photopolymère. Il y a plus de 20 ans, nous avons inventé imagepac, un produit destiné à améliorer la fabrication des tampons. Cet ensemble de photopolymères était si efficace que nous avons fini par l'utiliser nous-mêmes, devenant ainsi le plus grand fabricant de tampons transparents au monde.

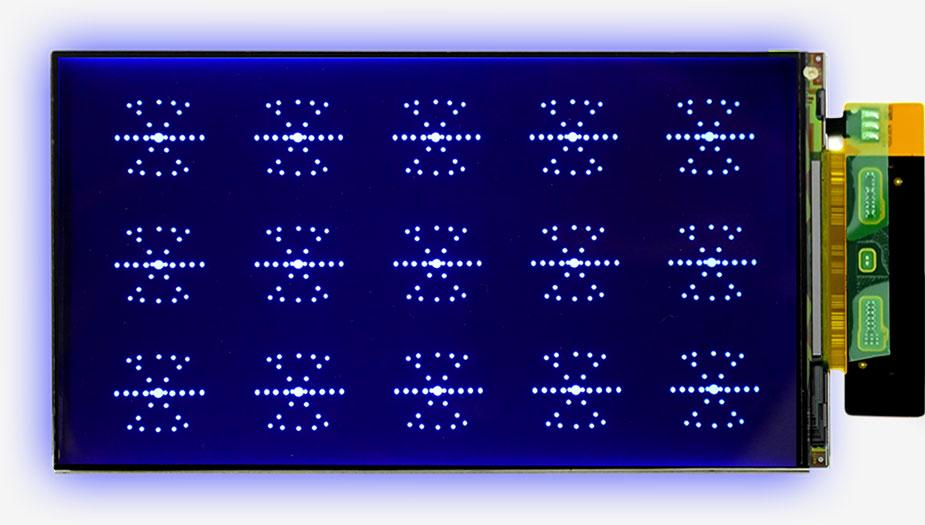

Quelques années plus tard, nous avons inventé le photopolymère le plus réactif, ce qui nous a permis de fabriquer Stampmaker, un kit de fabrication de timbres à domicile qui durcit l'imagepac à la lumière du jour à l'aide d'une lampe de table de 60W. L'innovation suivante a consisté à durcir ce polymère avec la lumière d'un écran LCD, en imprimant un tampon épais avec une seule image. En changeant l'image et en procédant par petites étapes, on a créé la première imprimante 3D à cristaux liquides.

Pour réduire les coûts, nous avons automatisé le processus de fabrication des tampons, en inventant Costa, qui a supprimé toute la main-d'œuvre et est devenue la première ligne autonome de traitement des liquides fonctionnant en continu au monde. Cette machine nous a permis d'acquérir une expérience pratique qui a servi de base à Jeni, notre processus autonome d'impression numérique en 3D, qui sera au cœur des usines de fabrication du futur.

2023

- Nous recevons une subvention Innovate pour intégrer l'apprentissage automatique dans notre processus de fabrication numérique autonome Jeni. Le projet, d'un montant total de 0,9 million de livres sterling, démarre en octobre.

- En septembre, l'Agence spatiale européenne annonce que Photocentric est son partenaire pour le développement d'un prototype d'imprimante permettant de fabriquer des plastiques et des céramiques, en particulier du carbure de silicium, à l'aide d'écrans LCD.

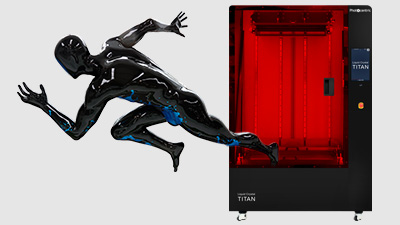

- Lancement de Liquid Crystal Titan, la plus grande imprimante 3D à écran LCD de tous les temps, qui offre des avantages révolutionnaires par rapport à la concurrence.

- Nous lançons des résines biosourcées et créons de nouveaux oligomères à partir de biodéchets.

2022

- Nous emménageons dans notre nouvelle installation d'impression 3D de 66 000 m², Titan House, à Peterborough.

- Nous dirigeons un projet Made Smarter financé par Innovate à hauteur de 2,5 millions de livres sterling pour la fabrication LEAD (Low Energy Autonomous Digital).

- Nous créons Jeni, une fabrication numérique autonome utilisant des écrans LCD.

- Nous dirigeons une bourse de recherche sur les batteries imprimées en 3D financée par le Royaume-Uni et le Canada dans le cadre du programme Innovate, Cerambatt.

- Nous obtenons une conductivité de 10-4 S/cm dans une batterie imprimée en 3D avec un séparateur en polymère.

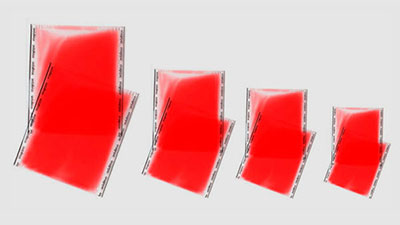

- Nous lançons des résines fonctionnelles flexibles, résistantes, durables et à base de plantes.

2021

- Nous accueillons S.A.R. la Princesse Royale à notre siège en reconnaissance de nos 3 Queen's Awards.

- Nous emménageons dans un nouveau bâtiment de 51 000 m² à Avondale, AZ.

- Nous lançons la LC Opus, notre première imprimante 3D UV.

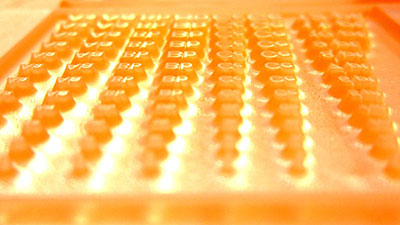

- Avec seulement 45 imprimantes Magna, nous fabriquons 1 000 000 d'écrans faciaux par mois, soit 50 000 par jour, consommant un IBC de résine toutes les 24 heures. Nous avons enfin démontré la véritable puissance de l'utilisation des écrans LCD.

2020

- Nous recevons notre troisième Queen's Award for Innovation pour l'invention de l'imprimante 3D LCD.

- Nous avons obtenu une subvention Faraday pour développer de nouvelles batteries solides imprimées en 3D.

- Nous commençons la construction d'une nouvelle installation d'impression 3D de 66 000 m² à Peterborough.

- Nous créons Photocentric 3D Inc pour servir le marché de l'impression 3D aux États-Unis.

- Liquid Crystal Magna, Dental et Pro figurent toutes dans la liste des meilleures imprimantes 3D en résine grand volume d'Aniwaa.

2019

- Nous nous associons à BASF pour commencer le voyage ensemble et permettre la fabrication de masse personnalisée en offrant des matériaux fonctionnels avec des modèles de prix entièrement chiffrés.

- La Liquid Crystal Precision 1.5 remporte le prix de la meilleure imprimante personnelle de l'année aux 3D Printing Industry Awards.

- Nous lançons notre plus grande imprimante à ce jour, la Liquid Crystal Magna.

- Nous imprimons des pièces en alumine dense à l'aide de notre imprimante Ceramic Liquid Crystal .

- Nous employons notre 30e chercheur scientifique travaillant dans le domaine de l'impression 3D.

2018

- Nous recevons notre deuxième Queen's Award for International Trade en reconnaissance de la croissance de nos ventes à l'étranger.

- Nous lançons les imprimantes 3D Liquid Crystal Precision 1.5 et Liquid Crystal HR 2.

2017

- Nous lançons l'imprimante de précision Liquid Crystal , notre imprimante à haute résolution pilotée par un écran LCD de 5,5".

- Nous fabriquons Colossus, la plus grande imprimante 3D LCD jamais réalisée, équipée d'un écran de 75 pouces.

- Nous lançons l'imprimante 3D Liquid Crystal HR.

- Nous remportons les prix de l'innovation, de la R&D et de la meilleure entreprise globale aux SME Awards.

2016

- Nous recevons le Queen's Award for Innovation pour imagepac.

- Nous emménageons dans un nouveau bâtiment de 24 000 m² à Phoenix, en Arizona.

- Nous avons conçu Costa 2, la plus grande machine automatique de traitement de timbres jamais construite, qui mesure 120 pieds de long et traite plus de 70 000 timbres en une seule équipe.

- Nous lançons la Liquid Crystal 10, la première imprimante 3D à écran LCD au monde.

2015

- Nous emménageons dans des locaux de 35 000 m² à Peterborough.

- Nous avons breveté l'impression 3D à l'aide de polymère à lumière du jour et d'écrans LCD.

2014

- Photocentric reçoit une subvention du gouvernement britannique pour développer un prototype pour un nouveau type d'imprimante 3D alimentée par des écrans LCD.

- En utilisant les connaissances de nos premières résines Stampmaker activées par la lumière du jour, nous réalisons un objet imprimé en 3D créé sur un écran LCD.

2013

- Nous vendons imagepac aux utilisateurs pour faire des timbres de bureau et nous l'utilisons nous-mêmes pour faire des millions de timbres transparents.

- Nous fabriquons notre 500 millionième timbre.

2012

- Les tampons artisanaux deviennent notre marché principal et nous devenons experts dans le traitement automatique des dessins personnalisés.

- Nous exportons 70 % de notre chiffre d'affaires.

2011

- Nous développons et automatisons la production de timbres.

2010

- Nous ouvrons Photocentric Inc à Phoenix, en Arizona, afin de mieux approvisionner le plus grand marché artisanal du monde en produits fabriqués aux États-Unis.

- Nous concevons et fabriquons la première machine automatique de traitement des sachets en ligne, Costa. Elle traite les sachets imagepac sur un grand procédé rotatif automatisant pour la première fois le traitement des polymères liquides.

2009

- Fabriquez automatiquement des timbres imagepac et de traitement en plus grandes quantités que jamais.

- Inventer Stampmaker, la machine à timbrer la plus économique et la plus rapide jamais vendue. Les ventes de Stampmaker ont maintenant dépassé les 50 000 unités.

2008

- Nous utilisons imagepac pour fabriquer des timbres et devenons rapidement le plus grand fabricant de timbres transparents en Europe. Nous créons notre plus grande unité d'exposition, imagebox 10.

2007

- Nous commençons à vendre du photopolymère pour fabriquer des plaques d'impression flexographique.

2006

- Nous avons breveté l'exposition numérique de photopolymères activés par la lumière du jour à l'aide d'écrans LCD.

- Nous fabriquons des plaques flexographiques et lithographiques à l'aide d'écrans LCD.

2005

- Nous avons breveté le premier photopolymère au monde activé par la lumière du jour.

- Nous avons inventé un produit de fabrication de timbres à domicile, imagepac daylight, qui utilise la lumière d'une lampe de bureau avec un négatif imprimé sur une imprimante domestique pour fabriquer une plaque d'impression. C'est la première application au monde d'un photopolymère durci à la lumière du jour en dehors du secteur dentaire. Plusieurs années plus tard, cette nouvelle chimie de la lumière du jour devient l'inspiration pour notre activité d'impression 3D.

- Nous lançons le format imagepac A8 qui devient notre format le plus populaire, nous fabriquons maintenant des sachets dans tous les formats de A8 à A3.

2004

- Nous automatisons la fabrication d'imagepac en concevant notre première machine automatique de remplissage et de scellage.

- Nous avons créé imagepac xtra qui est conçu pour les timbres d'affaires et dispose d'une feuille de support intégrée.

- Nous automatisons la construction de ce paquet à plusieurs couches.

2003

- Nous concevons notre propre unité d'exposition pour faire des timbres en utilisant les sachets imagepac que nous fabriquons et nous l'appelons imagebox. C'est notre première expérience de conception et d'ingénierie d'une machine.

2002

- Photocentric Ltd est créée à l'été 2002 par Paul Holt dans une petite pièce de Peterborough. La base de la société est de commercialiser le brevet de Paul Holt qui consiste à pré-emballer le photopolymère pour permettre la fabrication de timbres - de petites plaques d'impression flexographique. Cela rend les timbres plus faciles et plus rapides.

- Nos premiers emballages imagepac contenant du photopolymère sont fabriqués, il s'agit de la première plaque d'impression photopolymère préemballée au monde.

- Au début, imagepac est fabriqué manuellement en pliant le plastique, en scellant les bords, en remplissant le photopolymère et en faisant sortir les bulles d'air avec un rouleau à pâtisserie. C'est un processus lent et variable ! Nous améliorons le produit et l'exportons dans le monde entier.

Nos valeurs fondamentales

Innovation

L'innovation est au cœur de notre activité, la capacité à avoir des idées et à en tirer de meilleurs produits. Une équipe de scientifiques enthousiastes englobant toutes les disciplines de la fabrication travaille actuellement à la création de la véritable usine du futur.

Éducation

Après avoir inventé de nouveaux produits pendant 20 ans, nous avons toujours dû apprendre aux clients comment les utiliser. L'éducation fait partie intégrante de notre culture. Nous encourageons les étudiants à apprendre et à s'ouvrir à la communauté universitaire mondiale.

Intégrité

Nous avons toujours respecté nos engagements et n'avons jamais rompu un seul mot d'un contrat. La position par défaut de notre entreprise est la confiance et peut être résumée comme suit : nous traitons tout le monde comme nous voudrions être traités nous-mêmes.

Valeur

We have always believed that innovation doesn’t have to come with a high price tag. The use of LCD screens has enabled greater reliability and productivity delivering lower manufactured costs.

Innovation

L'innovation est au cœur de notre activité, la capacité à avoir des idées et à en tirer de meilleurs produits. Une équipe de scientifiques enthousiastes englobant toutes les disciplines de la fabrication travaille actuellement à la création de la véritable usine du futur.

Éducation

Après avoir inventé de nouveaux produits pendant 20 ans, nous avons toujours dû apprendre aux clients comment les utiliser. L'éducation fait partie intégrante de notre culture. Nous encourageons les étudiants à apprendre et à s'ouvrir à la communauté universitaire mondiale.

Intégrité

Nous avons toujours respecté nos engagements et n'avons jamais rompu un seul mot d'un contrat. La position par défaut de notre entreprise est la confiance et peut être résumée comme suit : nous traitons tout le monde comme nous voudrions être traités nous-mêmes.

Valeur

We have always believed that innovation doesn’t have to come with a high price tag. The use of LCD screens has enabled greater reliability and productivity delivering lower manufactured costs.