Comment imprimer de grands objets à l'aide de l'écran LCD

sans déformation ni rétrécissement ?

L'impression d'objets de grande taille, en particulier ceux qui présentent de grandes surfaces planes, est un défi pour les imprimantes LCD grand format. Si vous suivez les conseils ci-dessous, vous pouvez imprimer n'importe quel objet, à condition de disposer de l'imprimante, de la résine, du logiciel, de l'expertise en matière d'impression et d'une certaine liberté de conception.

Comparaison avec la technologie conventionnelle

Les systèmes SLA grand format utilisent des lasers pour polymériser la résine de manière cationique, de haut en bas dans la cuve. La polymérisation cationique, en vertu de l'ouverture de l'anneau des cations, présente intrinsèquement un retrait plus faible que le processus de polymérisation radicalaire utilisé dans les écrans LCD, où les doubles liaisons se reconfigurent en simples liaisons pour polymériser la résine. En outre, comme les systèmes conventionnels sont de type descendant, le fluide visqueux soutient l'objet imprimé lorsqu'il descend dans la cuve. Ces deux caractéristiques facilitent l'impression d'objets aux dimensions précises. Toutefois, si vous suivez ces conseils, vous pouvez fabriquer des objets de grande taille précis à polymérisation radicale libre, de bas en haut, dans des imprimantes LCD, en obtenant les mêmes résultats et, ce faisant, récolter les avantages d'une gamme plus large de propriétés physiques et créer des pièces durables et fonctionnelles pour une fraction du coût et du temps, et en quantités considérablement plus importantes.

Les avantages de l'écran LCD

Les avantages de la création d'objets à l'aide de la chimie des radicaux libres et l'aspect pratique de l'impression ascendante sont considérables. Les imprimantes LCD exposent le polymère simultanément, plutôt que voxel par voxel, ce qui augmente la capacité de créer des objets solides d'un ordre de grandeur par rapport à un faisceau laser. La technologie LCD est également cohérente, même sur une très grande plate-forme de construction, contrairement aux lasers, dont la zone de durcissement devient de plus en plus ovaloïde à mesure qu'elle s'éloigne des bords de la plate-forme de construction. L'écran LCD présente l'avantage d'être le mécanisme le plus fiable pour créer une image, alors que les lasers nécessitent une maintenance et une mise au point. Les écrans à cristaux liquides consomment également beaucoup moins d'énergie que les lasers. La chimie des radicaux libres utilisée dans les imprimantes LCD, par rapport à la résine 355nm utilisée dans les imprimantes grand format, offre la plus grande variété de propriétés utilisables, de l'extrême flexibilité à la dureté, en passant par la résistance et la durabilité, et polymérise également beaucoup plus rapidement. Ces résines à base de radicaux libres ne sont pas seulement moins chères, mais si elles sont bien construites, elles dureront éternellement, offrant des propriétés d'utilisation phénoménales à des prix beaucoup plus bas.

Tous ces facteurs, combinés à des coûts d'investissement et d'exploitation plus faibles, font de l'imprimante à cristaux liquides la seule option permettant de faire passer l'impression 3D du stade du prototypage à celui de la fabrication de masse. Les grandes cuves de résine représentent un coût énorme : 800 kg de résine dans une imprimante descendante peuvent coûter 300 000 euros (en revanche, 7 kg seulement dans une imprimante LCD ascendante grand format coûtent environ 300 euros), et elles constituent un énorme handicap car elles présentent un risque de polymérisation au fil du temps. En outre, les pièces sont immergées dans un liquide et transportent donc la résine avec elles. Le processus de transfert nécessite soit de vidanger la cuve, soit de la soulever, ce qui est problématique dans les systèmes de grande taille. Pour ces raisons, la meilleure façon d'augmenter la production de grandes pièces est d'imprimer de bas en haut.

Conseils

Voici les conseils et les techniques nécessaires pour imprimer un objet de grande taille à l'aide de la chimie des radicaux libres, en partant de la base et en lui conférant une précision dimensionnelle.

Comment concevoir un produit en tenant compte des radicaux libres ?

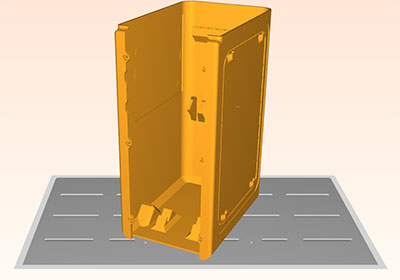

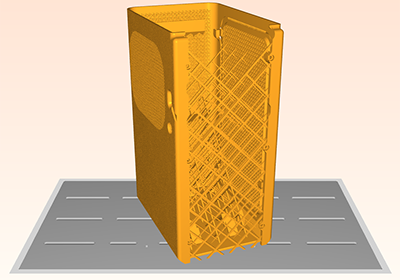

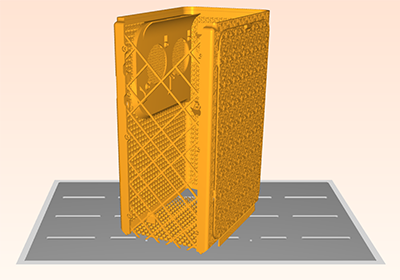

Ce châssis a été conçu par l'équipe d'ingénieurs de Photocentricqui souhaitait fabriquer un nouveau boîtier d'imprimante pour leur processus d'impression autonome.

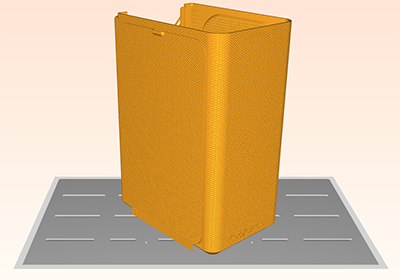

S'il était placé à plat sur la plate-forme de construction, il se rétracterait sur lui-même, relâchant naturellement la tension intrinsèque en laissant toutes les faces s'incurver. Aucune d'entre elles ne serait vraie ou à 90 degrés l'une par rapport à l'autre.

Les modifications de conception présentées ci-dessous permettent de réduire la force de pelage et d'éliminer les effets négatifs du rétrécissement.

Soutien en cas de besoin

Nous avons soutenu le châssis en interne en utilisant VoxelDance pour pousser vers l'extérieur à tous les endroits où il veut pousser vers l'intérieur. L'objectif est ici de fixer la forme de tous les côtés dans la même position que nous voulons qu'ils occupent à la fin de l'impression. Nous avons croisé la structure, de sorte que les supports s'étendent à 45° par rapport aux faces et que toutes les forces sont contraintes, ce qui permet de conserver la forme souhaitée.

Pour faciliter ce processus, utilisez un logiciel d'assistance automatique, tel que Autodesk, Photocentric Studio ou VoxelDance.

Les supports doivent avoir des pointes suffisamment petites pour faciliter leur retrait, mais être suffisamment solides pour résister aux forces de rétrécissement.

Remplacer les orifices par des boutons-pression

Il est impératif de concevoir tous les panneaux de manière à ce qu'ils soient soumis à une force constante, tant à l'extérieur qu'à l'intérieur.

Lorsque le processus d'impression arrive à un trou ou à une découpe dans la couche, les forces changent. Vous devez les annuler en les remplaçant par des découpes. Si vous prévoyez des languettes tournantes, celles-ci peuvent être facilement retirées après l'impression.

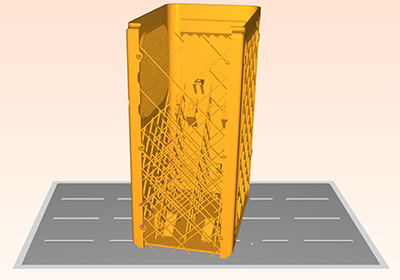

Surfaces adaptées au treillis

Les panneaux non orientés peuvent être assemblés en treillis pour réduire le poids.

Les quatre panneaux du châssis peuvent désormais être imprimés et seront conformes à leur spécification de conception après la post-exposition.

Texture des faces extérieures

Ici, nous avons pris un treillis de la base de données Photocentric Additive, pour appliquer une texture de diamant profond sur les faces extérieures.

Cela permet de réduire davantage les forces de surface lors de l'impression, en les dissipant uniformément sur chaque couche.

Il aura l'avantage supplémentaire de couvrir les lignes de la couche d'impression et de donner à la pièce l'aspect d'une pièce moulée par injection.

Orienter correctement la pièce

Ici, nous l'avons positionné de manière à ce que la plate-forme d'impression soit inclinée par rapport à chacune des faces. Cela permet de dévier les forces exercées lors du soulèvement de la plate-forme, de sorte qu'elles n'ont pas d'effet plus important sur l'une ou l'autre des faces. Les forces sont ainsi réparties uniformément et la déformation est évitée.

Nous avons "chocolaté" la base du châssis pour améliorer sa rigidité et sa solidité et faciliter son nettoyage et son démontage de la plate-forme. Nous l'avons soutenu automatiquement dans cette orientation.

Traiter la pièce correctement

Le châssis a été imprimé en résine Daylight Magna Hard Black à une épaisseur de couche de 250μm sur Liquid Crystal Magna. L'impression a duré 15 heures, nécessitant 900 ml de résine, supports compris. La pièce a été traitée sur la plateforme afin de neutraliser toute force de rétraction pendant la post-exposition. Elle a été lavée pendant 15 minutes dans Photocentric Resin Cleaner, rincée à l'eau chaude, puis séchée à l'air avant d'être polymérisée dans Photocentric Cure L pendant 2 heures. L'utilisation excessive d'un mauvais solvant peut faire gonfler et déformer la pièce. Une fois terminées, les pièces ont été retirées à chaud de l'unité de polymérisation et immergées immédiatement dans de l'eau froide pour leur faire subir un choc thermique, ce qui a permis de les retirer sans effort de la plate-forme et de ne pas les soumettre à des forces dommageables.

250μm épaisseur de la couche

Temps d'impression 15 heures

900ml de résine utilisée

Pièces lavées et séchées en 2 heures 30 minutes

Pièces choquées thermiquement

Enfin, et c'est le plus important, .... imprime à la lumière du jour et non sous UV.

Moins, c'est plus, souvent dans la vie et dans l'énergie lors du durcissement des polymères. La lumière du jour polymérise avec un profil de profondeur de polymérisation plus cohérent que les UV, ce qui rend l'exposition à la lumière visible plus indulgente que les UV. La lumière du jour garantit une profondeur de polymérisation uniforme sur l'ensemble de la zone de construction et est moins sensible aux variations d'intensité d'exposition, de longueur d'onde ou de température. Les pièces sont ainsi entièrement polymérisées sans distorsion interne intégrée lorsqu'elles sont composées de nombreuses liaisons à haute énergie entourées d'un matériau non polymérisé.

Dans les imprimantes LCD UV (405 nm), plus de 95 % de la lumière est bloquée par le panneau et convertie en chaleur. Photocentric spécifie les LED bleues à lumière du jour de la plus haute qualité et les plus économes en énergie, qui permettent d'obtenir un maximum de lumière avec un minimum de chaleur.

Des caractéristiques uniques que seule l'impression 3D permet d'obtenir

Plusieurs caractéristiques de la conception du châssis ont été rendues possibles grâce à l'impression en 3D du châssis plutôt qu'à sa fabrication par des méthodes conventionnelles :

Panneau de porte magnétique à imprimer sur place - ce panneau permet d'accéder aux composants internes pour l'assemblage et la maintenance et peut être imprimé sur place sans nécessiter un deuxième fichier d'impression. Il sert également de support à l'ouverture qu'il recouvre, ce qui permet d'éviter les déformations et de réduire considérablement le gaspillage de matériaux inutiles.

L'assemblage des pièces est entièrement intégré : les aimants et les écrous captifs sont insérés après l'impression, mais avant l'exposition, contrairement au taraudage des trous après l'impression, ce qui facilite l'optimisation de la production de masse.

Réduction des composants supplémentaires - de nombreuses caractéristiques peuvent être directement intégrées dans la conception imprimée, par exemple, les colliers de câblage peuvent être remplacés par des clips de rétention imprimés, le filtre du ventilateur et le plenum ont été directement intégrés dans le côté du panneau, et un panneau diffuseur a été ajouté pour les LED de l'indicateur.

Personnalisation - différentes textures de surface ont été appliquées et le logo de l'entreprise a été ajouté à l'avant du châssis.

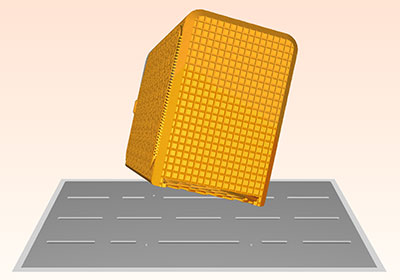

Revêtement en treillis appliqué au panneau latéral pour éliminer le gauchissement.

Panneau sans couche de treillis déformé