Cómo imprimir objetos grandes con LCD

sin alabeo ni encogimiento

La impresión de objetos de gran tamaño, especialmente los que tienen grandes superficies planas, es un reto para las impresoras LCD de gran formato. Si sigue los consejos que se ofrecen a continuación, podrá imprimir cualquier objeto con la impresora, la resina, el software y los conocimientos de impresión adecuados, y con cierta libertad de diseño.

Comparación con la tecnología convencional

Los sistemas SLA de gran formato utilizan láseres para polimerizar la resina catiónicamente, de arriba abajo en la cuba. El curado catiónico, en virtud de la apertura del anillo de cationes, tiene intrínsecamente menor contracción que el proceso de curado por radicales libres utilizado en las pantallas LCD, donde los dobles enlaces se reconfiguran en simples para polimerizar la resina. Además, como los sistemas convencionales son descendentes, el fluido viscoso sostiene el objeto impreso a medida que desciende por la cuba. Ambos atributos facilitan la impresión de objetos dimensionalmente precisos de esta manera. Sin embargo, si se siguen estos consejos, se pueden fabricar objetos precisos de gran tamaño con curado radical libre, de abajo arriba, en impresoras LCD, consiguiendo los mismos resultados y, al hacerlo, cosechar los beneficios de una gama más amplia de propiedades físicas y crear piezas duraderas y funcionales a una fracción del coste y del tiempo, en cantidades considerablemente mayores.

Las ventajas de LCD

Las ventajas de crear objetos utilizando la química de radicales libres y la practicidad de imprimir de abajo arriba son significativas. Las impresoras LCD exponen el polímero simultáneamente, en lugar de vóxel por vóxel; esto aumenta la capacidad de crear objetos sólidos en un orden de magnitud con respecto a un rayo láser. La LCD también es uniforme, incluso en una plataforma de construcción muy grande, a diferencia de los láseres, cuya zona de curado se vuelve más ovalada cuanto más se acerca a los bordes de la plataforma de construcción. La LCD se beneficia de ser el mecanismo más fiable para crear una imagen; los láseres requieren mantenimiento y enfoque. Además, los LCD consumen mucha menos energía que los láseres. La química de radicales libres utilizada en las impresoras LCD, en comparación con la resina de 355 nm empleada en las impresoras de gran formato, ofrece la más amplia variedad de propiedades utilizables, desde flexibilidad extrema hasta dureza, pasando por resistencia y polimerización mucho más rápida. Estas resinas de radicales libres no sólo son más baratas, sino que, si están bien fabricadas, durarán para siempre, ofreciendo propiedades fenomenales al usuario a precios mucho más bajos.

Todos estos factores, combinados con su menor coste de capital y de funcionamiento, convierten a las LCD en la única opción para que la impresión 3D pase de la creación de prototipos a la fabricación en serie. Las grandes cubas de resina suponen un coste enorme: 800 kg de resina en una impresora descendente pueden costar 300.000 euros (en cambio, sólo 7 kg en una impresora LCD ascendente de gran formato cuestan unos 300 euros) y son un gran lastre, ya que corren el riesgo de polimerizarse con el tiempo. Además, las piezas están sumergidas en líquido, por lo que arrastran resina consigo, y el proceso de transferencia requiere vaciar la cuba o levantarla, lo que resulta problemático en sistemas grandes. Por estas razones, la mejor forma de aumentar la producción de piezas grandes es imprimir de abajo arriba.

Consejos

Estos son los consejos y técnicas necesarios para imprimir un objeto de gran tamaño utilizando la química de radicales libres de abajo arriba y hacerlo dimensionalmente preciso.

Cómo diseñar pensando en los radicales libres

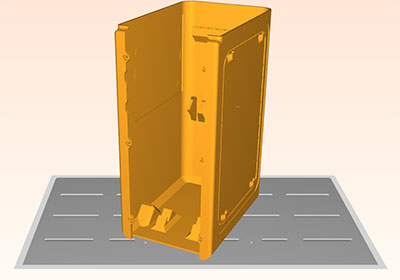

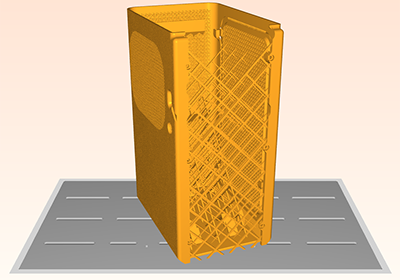

Este chasis fue diseñado por el equipo de ingeniería de Photocentric, que quería fabricar una nueva carcasa de impresora para su proceso de impresión autónoma.

Si se colocara plano sobre la plataforma de construcción, se encogería sobre sí mismo, liberando de forma natural la tensión incorporada y dejando todas las caras curvadas hacia dentro. Ninguna de ellas estaría a 90 grados entre sí.

Utilizando los cambios de diseño que se muestran a continuación puede reducir la fuerza de pelado y eliminar los efectos negativos de la contracción.

Apoyo en caso necesario

Hemos apoyado internamente el chasis utilizando VoxelDance para empujar hacia fuera en todos los lugares donde quiere empujar hacia dentro. El objetivo aquí es fijar la forma de todas las caras en la misma posición en la que queremos que estén al final de la impresión. Hemos arriostrado la estructura, de modo que los soportes corren a 45° respecto a las caras y todas las fuerzas están constreñidas, manteniéndola en la forma deseada.

Para facilitar este proceso, utilice una función de software de soporte automático, como Autodesk, Photocentric Studio o VoxelDance.

Los soportes deben tener puntas lo suficientemente pequeñas para facilitar su retirada, pero lo suficientemente fuertes para soportar las fuerzas de contracción.

Sustituir los agujeros por orificios a presión

Es imperativo diseñar todos los paneles, de modo que tengan una fuerza constante sobre ellos, externa e internamente.

Cuando el proceso de impresión llegue a un agujero o recorte en la capa, las fuerzas cambiarán. Hay que anularlas sustituyéndolas por recortes. Si se diseñan con pestañas giratorias, se pueden eliminar fácilmente después de la impresión.

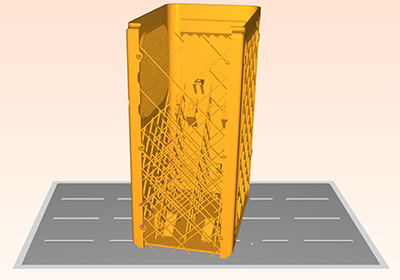

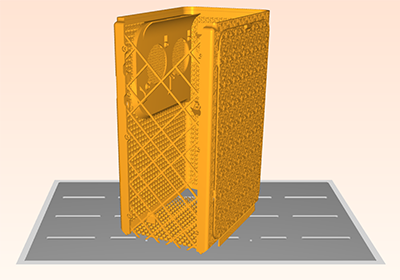

Superficies aptas para celosías

Enrejado de los paneles no frontales para reducir el peso.

Estos cuatro paneles del chasis pueden imprimirse ahora y serán fieles a sus especificaciones de diseño tras la exposición posterior.

Texturizar las caras exteriores

Aquí hemos tomado una celosía de la base de datos Photocentric Additive, para aplicar una textura de diamante profundo en las caras exteriores.

Esto reduce aún más las fuerzas superficiales durante la impresión, disipándolas uniformemente en cada capa.

Tendrá la ventaja añadida de cubrir las líneas de la capa de impresión y hacer que la pieza parezca una pieza moldeada por inyección.

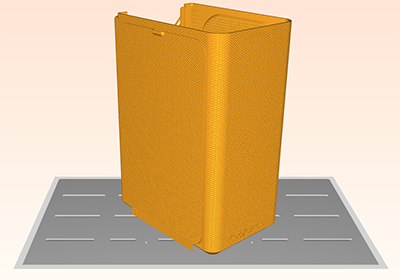

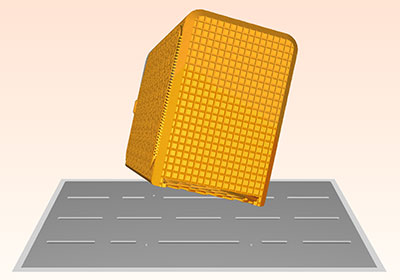

Orientar correctamente la pieza

Aquí lo hemos colocado de manera que la plataforma de impresión está en ángulo, a cada una de las caras. Esto desvía cualquier fuerza durante el levantamiento de la plataforma para que no tengan un efecto más significativo en cualquiera de las caras. Esto distribuye uniformemente las fuerzas y evita la distorsión.

Hemos "chocolatado" la base del chasis para mejorar su rigidez y resistencia y facilitar su limpieza y desmontaje de la plataforma. Lo apoyamos automáticamente en esta orientación.

Procesar la pieza correctamente

El chasis se imprimió en resina Daylight Magna Hard Black con un grosor de capa de 250μm en Liquid Crystal Magna. La impresión tardó 15 horas en completarse, necesitando 900 ml de resina incluidos los soportes. La pieza se procesó en la plataforma para neutralizar cualquier fuerza de contracción durante la postexposición. Se lavó durante 15 minutos en Photocentric Resin Cleaner, se enjuagó con agua tibia y se secó al aire antes de ser postcurada en un Photocentric Cure L durante 2 horas. El uso excesivo de un disolvente inadecuado puede hinchar y deformar la pieza. Una vez terminadas, las piezas se retiraban en caliente de la unidad de curado y se sumergían inmediatamente en agua fría para someterlas a un choque térmico, lo que permitía retirar la pieza sin esfuerzo de la plataforma y no someterla a fuerzas perjudiciales.

250μm espesor de la capa

Tiempo de impresión 15 horas

900ml de resina utilizada

Piezas lavadas y curadas en 2 h 30 min.

Piezas con choque térmico

Y por último, lo más importante: .... imprime con luz diurna, no UV.

Menos es más, a menudo en vida y en energía al curar polímeros. La luz diurna cura con un perfil de profundidad de curado más consistente que la UV, lo que hace que la exposición a la luz visible sea más tolerante que la UV. La luz diurna garantiza que la profundidad de polimerización sea uniforme en toda la zona de fabricación y es menos sensible a las variaciones de intensidad de exposición, longitud de onda o temperatura. De este modo, las piezas quedan totalmente polimerizadas sin la distorsión interna que se produce cuando están compuestas por numerosos enlaces de alta energía rodeados de material no polimerizado.

En las impresoras LCD UV (405 nm), más del 95% de la luz es bloqueada por el panel y convertida en calor. Photocentric especifica los LED azules de luz diurna de mayor calidad y eficiencia energética, que permiten suministrar la máxima luz con el mínimo calor.

Características únicas que sólo permite la impresión 3D

Varias características del diseño del chasis fueron posibles gracias a la impresión 3D del chasis, en lugar de la fabricación con métodos convencionales:

Panel de puerta magnético de impresión in situ: este panel permite acceder a los componentes internos para su montaje y mantenimiento y puede imprimirse in situ sin necesidad de un segundo archivo de impresión. También actúa como material de soporte para la abertura que cubre, lo que detiene el alabeo y reduce en gran medida el desperdicio de material en material de soporte innecesario.

Montaje de piezas totalmente integrado: se utilizan imanes y tuercas cautivas que se insertan después de la impresión, pero antes de la postexposición, en lugar de roscar los orificios después de la impresión, lo que facilita la optimización para la producción en serie.

Reducción de componentes adicionales: muchas características pueden integrarse directamente en el diseño impreso; por ejemplo, las bridas para cables pueden sustituirse por clips de retención impresos, el filtro del ventilador y el plenum se integraron directamente en el lateral del panel, y se añadió un panel difusor para los LED indicadores.

Personalización: se aplicaron diferentes texturas a la superficie y se añadió el logotipo de la empresa a la parte delantera del chasis.

Revestimiento de celosía aplicado al panel lateral que elimina el alabeo

Panel sin capa de celosía alabeada