Come stampare oggetti di grandi dimensioni con LCD

senza deformazioni e restringimenti

La stampa di oggetti di grandi dimensioni, in particolare di superfici piane, è una sfida per le stampanti LCD di grande formato. Seguendo le indicazioni riportate di seguito, è possibile stampare qualsiasi oggetto, se si dispone della stampante, della resina, del software, dell'esperienza di stampa e di una certa libertà di progettazione.

Confronto con la tecnologia convenzionale

I sistemi SLA di grande formato utilizzano il laser per polimerizzare la resina cationicamente, dall'alto verso il basso nella vasca. La polimerizzazione cationica, in virtù dell'apertura dell'anello dei cationi, ha intrinsecamente un restringimento minore rispetto al processo di polimerizzazione a radicali liberi utilizzato negli schermi LCD, dove i doppi legami si riconfigurano in legami singoli per polimerizzare la resina. Inoltre, poiché i sistemi convenzionali sono dall'alto verso il basso, il fluido viscoso sostiene l'oggetto stampato mentre scende nella vasca. Entrambi gli attributi rendono più semplice la stampa di oggetti dimensionalmente precisi. Tuttavia, se si segue questo consiglio, è possibile realizzare oggetti accurati di grandi dimensioni senza polimerizzazione radicale, dal basso verso l'alto, in stampanti LCD, ottenendo gli stessi risultati e, così facendo, raccogliere i benefici di una più ampia gamma di proprietà fisiche e creare parti durevoli e funzionali a una frazione del costo e del tempo, in quantità notevolmente maggiori.

I vantaggi del display LCD

I vantaggi della creazione di oggetti utilizzando la chimica dei radicali liberi e la praticità della stampa dal basso verso l'alto sono significativi. Le stampanti LCD espongono il polimero simultaneamente, anziché voxel per voxel; questo aumenta la capacità di creare oggetti solidi di un ordine di grandezza rispetto al raggio laser. L'LCD è anche coerente, anche su una piattaforma di costruzione molto ampia; a differenza del laser, la cui area di polimerizzazione diventa più ovale quanto più si sposta verso i bordi della piattaforma di costruzione. L'LCD è il meccanismo più affidabile per creare un'immagine, mentre i laser richiedono manutenzione e messa a fuoco. Inoltre, gli LCD consumano molta meno energia dei laser. La chimica a radicali liberi utilizzata nelle stampanti LCD, rispetto alla resina a 355 nm utilizzata nelle stampanti di grande formato, offre la più ampia varietà di proprietà utilizzabili, dall'estrema flessibilità alla tenacità, dalla durata alla durezza, oltre a polimerizzare molto più rapidamente. Queste resine a radicali liberi non solo sono più economiche, ma, se ben costruite, durano per sempre, offrendo proprietà d'uso fenomenali a prezzi molto più bassi.

Tutti questi fattori, uniti a un costo di capitale e a costi di gestione inferiori, rendono gli LCD l'unica opzione per far passare la stampa 3D dalla prototipazione alla produzione di massa. I grandi serbatoi di resina rappresentano un costo enorme, 800 kg di resina in una stampante top-down possono costare 300.000 euro (al contrario, solo 7 kg in una stampante LCD bottom-up di grande formato costano circa 300 euro) e sono un'enorme responsabilità in quanto hanno un rischio di polimerizzazione nel tempo. Inoltre, i pezzi sono immersi in un liquido e portano con sé la resina; il processo di trasferimento richiede di svuotare la vasca o di sollevarla, il che è problematico nei sistemi di grandi dimensioni. Per questi motivi, il modo migliore per scalare la produzione di grandi pezzi è quello di stampare dal basso verso l'alto.

Suggerimenti

Questi sono i suggerimenti e le tecniche necessarie per stampare un oggetto di grandi dimensioni utilizzando la chimica dei radicali liberi dal basso verso l'alto e renderlo dimensionalmente accurato.

Come progettare tenendo conto dei radicali liberi

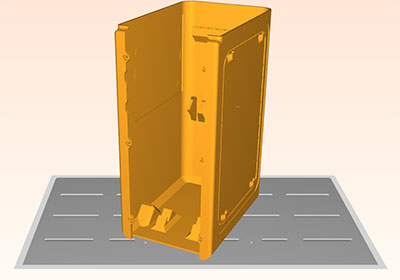

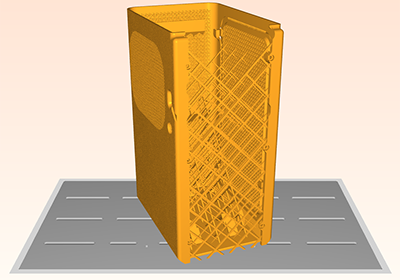

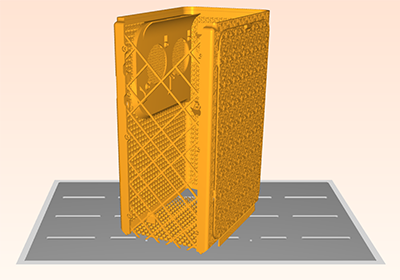

Questo telaio è stato progettato dal team di ingegneri di Photocentricche voleva realizzare un nuovo alloggiamento per la stampante per il processo di stampa autonoma.

Se fosse semplicemente appoggiato sulla piattaforma di costruzione in questo modo, si ritirerebbe su se stesso, rilasciando naturalmente la tensione intrinseca e lasciando tutte le facce incurvate verso l'interno. Nessuna di esse sarebbe vera o a 90 gradi l'una rispetto all'altra.

Con le modifiche progettuali illustrate di seguito è possibile ridurre la forza di spellatura ed eliminare gli effetti negativi del ritiro.

Sostegno, se necessario

Abbiamo sostenuto internamente il telaio usando VoxelDance per spingere verso l'esterno in tutti i punti in cui vuole spingere verso l'interno. L'obiettivo è quello di fissare la forma di tutti i lati nella stessa posizione in cui vogliamo che siano alla fine della stampa. La struttura è stata rinforzata a croce, in modo che i supporti siano a 45° rispetto alle facce e tutte le forze siano vincolate, mantenendo la forma desiderata.

Per facilitare questo processo, utilizzare una funzione di supporto automatico del software, come Autodesk, Photocentric Studio o VoxelDance.

I supporti devono avere punte sufficientemente piccole per facilitarne la rimozione, ma sufficientemente robuste per resistere alle forze di contrazione.

Sostituire i fori con i fori a pressione

È indispensabile progettare tutti i pannelli in modo che abbiano una forza costante su di essi, esternamente e internamente.

Quando il processo di stampa arriva a un foro o a un ritaglio nel layer, le forze cambiano. È necessario annullare tali forze sostituendole con ritagli. Se si progettano linguette a strappo, queste possono essere facilmente rimosse dopo la stampa.

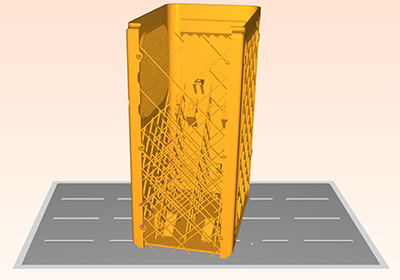

Superfici adatte al reticolo

Per ridurre il peso, inserire un reticolo nei pannelli non rivolti verso l'esterno.

Tutti e quattro i pannelli del telaio possono ora essere stampati e, dopo la post-esposizione, saranno fedeli alle specifiche di progetto.

Texture delle facce esterne

Qui abbiamo preso un reticolo dal database di Photocentric Additive, per applicare una texture a diamante profondo sulle facce esterne.

Questo riduce ulteriormente le forze superficiali durante la stampa, dissipandole in modo uniforme su ogni strato.

Il vantaggio aggiuntivo è quello di coprire le linee dello strato di stampa e di rendere il pezzo simile a un pezzo stampato a iniezione.

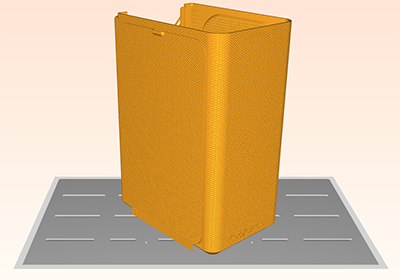

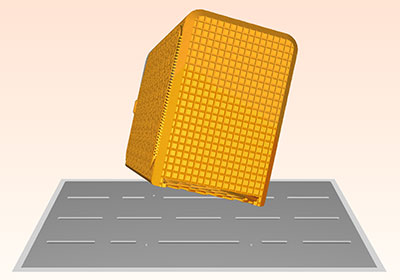

Orientare correttamente il pezzo

In questo caso abbiamo posizionato la piattaforma di stampa ad angolo rispetto a tutte le facce. In questo modo le forze che si generano durante il sollevamento della piattaforma vengono deviate in modo da non avere un effetto significativo su un solo lato. In questo modo si distribuiscono uniformemente le forze e si evita la distorsione.

Abbiamo "cioccolatato" la base del telaio per migliorarne la rigidità e la resistenza e per facilitarne la pulizia e la rimozione dalla piattaforma. L'abbiamo sostenuto automaticamente in questo orientamento.

Elaborare correttamente il pezzo

Il telaio è stato stampato in resina Daylight Magna Hard Black con uno spessore di 250μm su Liquid Crystal Magna. La stampa ha richiesto 15 ore per essere completata, con 900 ml di resina compresi i supporti. Il pezzo è stato lavorato sulla piattaforma per neutralizzare eventuali forze di contrazione durante la post esposizione. È stato lavato per 15 minuti con Photocentric Resin Cleaner, risciacquato con acqua calda e quindi asciugato all'aria prima di essere post-curato in Photocentric Cure L per 2 ore. L'uso eccessivo di un solvente sbagliato può gonfiare e distorcere il pezzo. Una volta terminato, i pezzi sono stati rimossi a caldo dall'unità di polimerizzazione e immersi immediatamente in acqua fredda per subire uno shock termico, consentendo di rimuovere il pezzo dalla piattaforma senza sforzo e senza sottoporlo a forze dannose.

250μm spessore dello strato

Tempo di stampa 15 ore

900 ml di resina utilizzata

Parti lavate e polimerizzate in 2 ore e 30 minuti

Parti sottoposte a shock termico

E infine, cosa più importante.... stampare alla luce del giorno, non ai raggi UV.

Meno è meglio, spesso in termini di vita e di energia quando si polimerizza. La luce diurna polimerizza con un profilo di profondità di polimerizzazione più coerente rispetto a quello UV, il che rende l'esposizione alla luce visibile più indulgente rispetto a quella UV. La luce diurna garantisce una profondità di polimerizzazione uniforme su tutta l'area di costruzione ed è meno sensibile alle variazioni di intensità, lunghezza d'onda o temperatura dell'esposizione. In questo modo i pezzi vengono completamente polimerizzati senza distorsioni interne, quando sono composti da numerosi legami ad alta energia circondati da materiale non polimerizzato.

Nelle stampanti LCD UV (405 nm) >95% della luce viene bloccata dal pannello e convertita in calore. Photocentric sceglie i LED blu diurni di altissima qualità ed efficienza energetica che consentono di ottenere la massima luce con il minimo calore.

Caratteristiche uniche consentite solo dalla stampa 3D

Diverse caratteristiche del design del telaio sono state rese possibili dalla stampa 3D del telaio rispetto alla produzione con metodi convenzionali:

Pannello magnetico Print-in-place: questo pannello consente l'accesso ai componenti interni per l'assemblaggio e la manutenzione e può essere stampato in situ senza bisogno di un secondo file di stampa. Inoltre, funge da materiale di supporto per l'apertura che copre, impedendo la deformazione e riducendo notevolmente lo spreco di materiale di supporto non necessario.

Montaggio dei pezzi completamente integrato: si utilizzano magneti e dadi imperdibili inseriti dopo la stampa, ma prima della postesposizione, invece di praticare i fori dopo la stampa, rendendo così più facile l'ottimizzazione per la produzione di massa.

Riduzione dei componenti aggiuntivi: molte caratteristiche possono essere integrate direttamente nel design stampato, ad esempio le fascette possono essere sostituite da clip di ritenzione stampate, il filtro della ventola e il plenum sono stati integrati direttamente nel lato del pannello, ed è stato aggiunto un pannello diffusore per i LED indicatori.

Personalizzazione: sono state applicate diverse texture superficiali ed è stato aggiunto un logo aziendale alla parte anteriore del telaio.

Lattice liner applicato al pannello laterale per eliminare le deformazioni

Pannello senza strato reticolare deformato