3D printing solutions

Industrial parts

To be successful at making parts, as opposed to prototypes, you need fast, cost-effective, reliable printing processes with functional resins.

Photocentric’ s LCD technology enables lots of parts to be printed very quickly. Our software and design for Additive skills enable the parts to be designed for mass-manufacture.

Our resins deliver functional parts that will last for decades in industrial applications.

Solving solves windshield repair woes with Photocentric LC Magna

The 3D Printing Store (3DPS) has used Photocentric’s LC Magna to manufacture a custom drill collet, making windshield repair easier and more efficient than ever before. Photocentric partner 3DPS was approached by Tim Evans and his company Crack Eraser – which helps other entrepreneurs start their own auto glass repair businesses – to develop a part for its repair kit system.

The proprietary technology has helped Crack Eraser to solve the most challenging aspect of windshield repair, that of drilling into the top layer of laminated windshield glass at the point of impact where damage occurred.

“The 3D Printing Store was invaluable in supporting us in development of this industry leading product through months of testing and refinement. We can’t thank the 3DPS enough for their outstanding support in the development of our industry leading 3D printed Drill Stop Collet™!”

Tim Evans

Owner, Crack Eraser

Phone Skope focuses on LC Magna solution to solve manufacturing challenge

Digiscoping leader, Phone Skope, has adopted a Photocentric additive manufacturing solution to manufacture its custom-moulded digiscoping adaptors. The US-based manufacturer makes precision engineered adaptors for almost any smartphone, enabling a smartphone camera to capture enhanced images and video through a scope for birding, wildlife, microbiology and astrology applications.

““The speed and agility of additive manufacturing has given us the ability to expand coverage for more phones giving us a larger market to pursue”

Jason Bairett,

Operations Manager, Phone Skope

1,000,000 3D Printed Part Order For Adhesives Technology

Merit3D, ein führendes Unternehmen im Bereich der additiven Fertigung, produziert 1.000.000 Kleiderbügel für Adhesives Technology mithilfe der 3D-Drucktechnologie. Die Bügel werden für jedes Projekt von Adhesives' benötigt, aber der Produktionsprozess wurde aufgrund der Nichtverfügbarkeit des Spritzgusswerkzeugs gestoppt.

Die Lösung von Merit3D half Adhesives Technology, die zusätzlichen Kosten und Wartezeiten für die Lieferung eines neuen Werkzeugs zu vermeiden und die Produktion wieder in die USA zu verlegen.

Anpassung und Innovation mit 3D-Druck

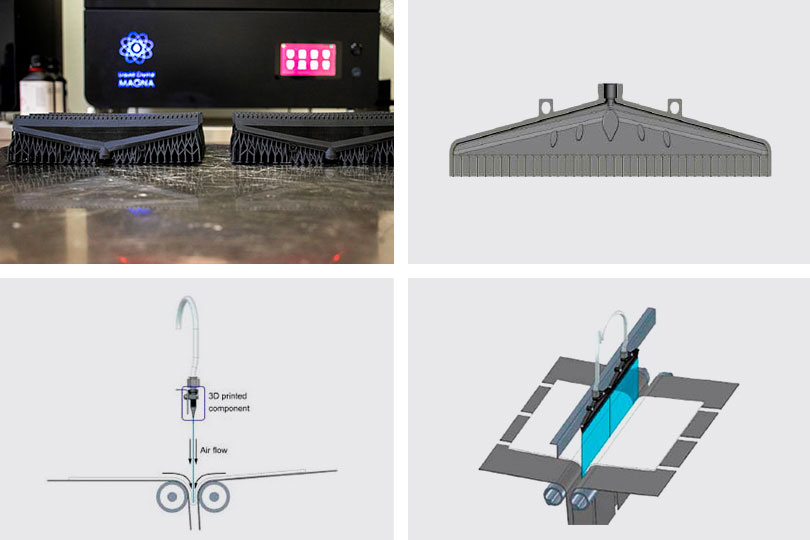

Als Hersteller von Ausrüstungen für Wäschereibetriebe wollte Girbau die Effizienz seiner Faltmaschinen verbessern. Als Girbau feststellte, dass der Luftstrom seiner Faltmaschine für die benötigte Präzisionsfaltung nicht optimal war, wandte sich das Unternehmen aufgrund der Schnelligkeit, Effizienz, der grenzenlosen Designmöglichkeiten und der Kosteneffizienz dieser Technologie an den 3D-Druck, um das für die Optimierung seiner Faltmaschinen erforderliche Einzelteil zu erstellen.

"Die Experten von Sculpteo haben uns während des gesamten Druckprozesses unterstützt, sodass wir das Modell mit der besten Lösung für unsere Herausforderungen drucken konnten."

Sylvian Ferris

R&D Designer, Girbau

Anpassung und Innovation mit 3D-Druck

Als Hersteller von Ausrüstungen für Wäschereibetriebe wollte Girbau die Effizienz seiner Faltmaschinen verbessern. Als Girbau feststellte, dass der Luftstrom seiner Faltmaschine für die benötigte Präzisionsfaltung nicht optimal war, wandte sich das Unternehmen aufgrund der Schnelligkeit, Effizienz, der grenzenlosen Designmöglichkeiten und der Kosteneffizienz dieser Technologie an den 3D-Druck, um das für die Optimierung seiner Faltmaschinen erforderliche Einzelteil zu erstellen.

Herausforderungen

1. Neugestaltung eines Teils einer Falzmaschine unter Beibehaltung eines wettbewerbsfähigen Preises.

2. Verwendung eines Materials, das stark genug ist, um kleine Hohlräume im Teil zu schaffen, die dem hohen Druck standhalten.

Lösung

Optimierung der inneren Geometrie für bessere Leistungen

Durch die Optimierung der inneren Geometrien des Teils konnte die zur Erfüllung seiner Funktion erforderliche Druckluftmenge von 5,5 bar auf 4 bar reduziert werden, was zu einem geringeren Luftverbrauch und einer nachhaltigeren Maschine führte. Die kleinen Kanäle, die innerhalb des Teils zur Lenkung des Luftstroms geschaffen wurden, haben die Lärmbelastung durch die Maschine erheblich reduziert. Zuvor hatte der Luftstrom bei dem einfachen gebohrten Rohrteil keine genaue Richtung, und der einzelne Tunnel hallte durch den Luftdruck wider.

Besseres Design zu einem wettbewerbsfähigen Preis

Während des additiven Entwurfsprozesses war Girbau in der Lage, ein Teil mit komplexen Geometrien und integrierten Funktionsteilen zu entwerfen, das leicht und kompakt ist. Der additive Charakter der 3D-Drucktechnologie bedeutet, dass die Herstellung eines komplexen Teils nicht teurer ist, sondern manchmal sogar billiger, da weniger Material verwendet wird. Mit diesen Konstruktionsmöglichkeiten konnte Girbau ein kostengünstiges Einzelteil herstellen. Dies wäre mit traditionellen Fertigungsmethoden nicht möglich gewesen, da die Designmöglichkeiten für die traditionelle Fertigung teure Formen und große Produktionsmengen erfordern, um die Kosten auszugleichen.

Das Beste aus den integrierten Funktionen machen

Die Vereinfachung ihres Teils, das nun über integrierte Funktionen wie Halterungen verfügte, die es ermöglichten, ihr Teil einfach an einem Gestell innerhalb der Falzmaschine zu befestigen. Ein kompakteres Modell, das auf dem Markt nicht zu finden ist und mit herkömmlichen Fertigungsmethoden nur schwer herzustellen wäre.

Ultracur3D® EPD 1006 & LC Magna : Die erforderliche Präzision für die Herausforderungen der Fertigung

With a final design, Girbau turned to Sculpteo’s online printing service to create a prototype that would potentially be the final part for their machines. They decided on SLS (selective laser sintering) technology and Nylon PA12 material. When testing the part, they realised that there was excess powder from the PA12 material blocking the airflow. With Sculpteo’s responsive customer support, Girbau was advised to use LCD (Liquid Crystal Display) printing technology to create tiny channels within the part, which powder technology cannot do, using the resin material EPD 1006. Parts printed with resin materials have high accuracy and are perfect for designs that require high precision, like Girbau’s part.

Der 3D Printing Store löst Probleme bei der Reparatur von Windschutzscheiben mit Photocentric LC Magna

The 3D Printing Store (3DPS) hat Photocentric's LC Magna verwendet, um eine maßgeschneiderte Bohrzange herzustellen, die die Reparatur von Windschutzscheiben einfacher und effizienter als je zuvor macht. Photocentric Partner 3DPS wurde von Tim Evans und seinem Unternehmen Crack Eraser - das anderen Unternehmern dabei hilft, ihr eigenes Autoglasreparaturgeschäft zu gründen - gebeten, ein Teil für sein Reparaturkit-System zu entwickeln. Die firmeneigene Technologie hat Crack Eraser dabei geholfen, den schwierigsten Aspekt der Windschutzscheibenreparatur zu lösen, nämlich das Bohren in die oberste Schicht des Verbundglases an der Stelle des Aufpralls, an der der Schaden entstanden ist. Mit Photocentric LC Magna konnte 3DPS in nur fünf Stunden Druckzeit über 1.000 Bohrzangen innerhalb akzeptabler Toleranzen herstellen.

Challenge

Das 3D-gedruckte Präzisionsbauteil dient als Halterung für den winzigen Glasbohrer, der bei der Reparatur von Windschutzscheiben verwendet wird, und hat diesen kritischen Bohrvorgang schnell, zuverlässig und automatisch gemacht. In der Vergangenheit erforderte das Erlernen der richtigen Technik eine Schulung, viel Übung, ein hohes Maß an Feinmotorik und viel Zeit, um eine Reparatur erfolgreich abzuschließen.

Lösung

Das neue Teil hat die Arbeit vereinfacht und ermöglicht es den Kunden von Crack Eraser, jedes Mal das perfekte Bohrloch herzustellen. Der 3D-Drucker erklärte, dass die Technologie von Photocentric sowohl in der Rapid-Prototyping- als auch in der Produktionsphase von entscheidender Bedeutung war. Es konnten mehrere Bohrzangen gedruckt werden, um zu testen, wie tief der Bohrer in jeder Zange sitzen würde, und um zu beurteilen, ob die Reparatur der Windschutzscheibe erfolgreich war. Sobald das Design fertiggestellt war, ging die Produktion schnell und die Nachbearbeitung war minimal.

"Es ist sehr ermutigend zu sehen, wie ein innovativer Unternehmer wie Tim Herausforderungen löst, indem er mit unserem Partner The 3D Printing Store die Technologie der additiven Fertigung einsetzt." "Mit dem großen Bauvolumen von LC Magnaist es eine ausgezeichnete Wahl, um Endverbrauchsteile schnell und effizient in großem Maßstab zu produzieren, was den Unternehmen Geschwindigkeit, Volumen und Kosteneinsparungen bringt. Die komplizierte Beschaffenheit dieses Teils bedeutet, dass Präzisionswerkzeuge erforderlich sind, und in diesem Fall war LC Magna in der Lage, eine agile und flexible Lösung für die Herstellung zu bieten.

Sally Tipping – New Business Development Director, Photocentric

Phone Skope konzentriert sich auf Photocentric LC Magna Lösung zur Bewältigung von Fertigungsproblemen

Das führende Unternehmen im Bereich Digiscoping, Phone Skope, hat eine additive Fertigungslösung ( Photocentric ) für die Herstellung seiner individuell geformten Digiscoping-Adapter eingeführt. Der in den USA ansässige Hersteller stellt präzisionsgefertigte Adapter für nahezu jedes Smartphone her, mit denen eine Smartphone-Kamera verbesserte Bilder und Videos durch ein Zielfernrohr für die Vogelbeobachtung, Tierwelt, Mikrobiologie und Astrologie aufnehmen kann. Die additive Fertigungslösung Photocentric , die über den Fertigungsdienstleister Merit3D abgewickelt wird, umfasst Photocentric LC Magna Drucker und Nachbearbeitungseinheiten, so dass die Adapter schnell modelliert und hergestellt werden können, ohne dass ein kostspieliges und zeitaufwändiges Gießen erforderlich ist.

A fast moving market – The Challenge

"Die Herstellung von Phone Skope wurde durch die Schnelllebigkeit des Marktes herausgefordert, da die Produkte mit einer riesigen Anzahl neuer Handymodelle kompatibel sein müssen, die jedes Jahr auf den Markt kommen", sagt Sally Tipping, Photocentric. "Um einen kompatiblen Digiscoping-Adapter für ein bestimmtes Handymodell herzustellen, musste für jedes neue Gehäuse eine Gussform angefertigt werden, und es bestand immer die Möglichkeit, dass das Handy selbst kein kommerzieller Erfolg werden würde. Das bedeutete, dass Phone Skope sich entscheiden musste, welche Modelle es unterstützen und für welche es Gussformen herstellen wollte, um die Rentabilität aufrechtzuerhalten. Der 3D-Druck war eine hervorragende Lösung für dieses Problem, da er Phone Skope die Flexibilität gab, eine größere Vielfalt an Adaptern schnell auf den Markt zu bringen, ohne dass die Kosten für die Herstellung zusätzlicher Gussformen anfallen. Die Produkte von Phone Skope sind weltweit für ihre Präzision und Langlebigkeit bekannt, daher war es auch wichtig, dass diese Eigenschaften ohne Kompromisse beibehalten werden."

Photocentric und LC Magna - Die perfekte Lösung

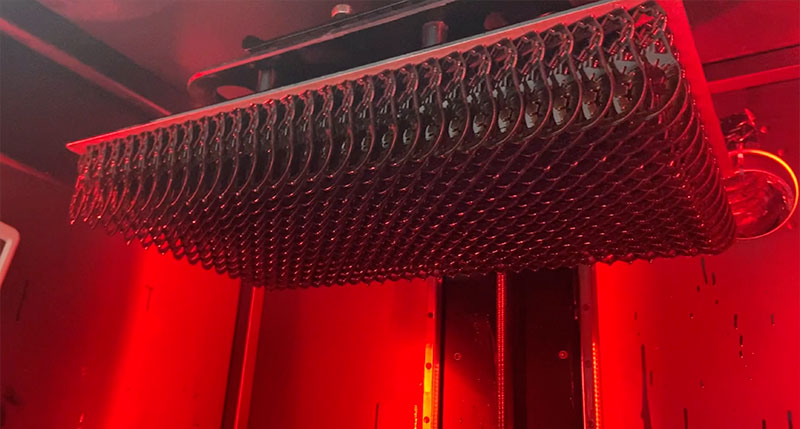

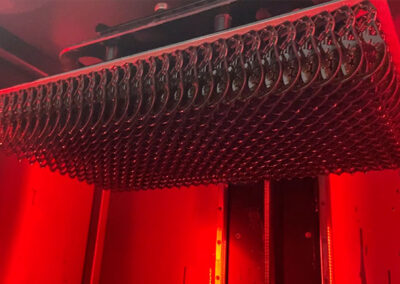

Zur Herstellung der Gehäuse verwendete Merit3D seine 8 Photocentric LC Magna Drucker und Photocentric Nachbearbeitungsgeräte, die Air Wash L und Cure L2 Geräte. Merit3D entschied sich auch für Photocentric's Daylight Magna Duramax Harz. Das Design von Phone Skope ist ein einfaches zweiteiliges System, das austauschbar ist und mit den meisten Smartphone- und Optikkombinationen funktioniert. Mit nur ein paar kleinen Designänderungen am 3D-Modell konnte ein neues Gehäuse entworfen und in großem Maßstab gedruckt werden, wobei nur minimale Überarbeitungen mittels additiver Fertigung erforderlich waren. Dadurch konnten die Vorlaufkosten gesenkt und die Produktionszeit bei gleichbleibend hoher Qualität erheblich verlängert werden.

Die LC Magna eignet sich für eine breite Palette von Fertigungsanwendungen und bietet erhebliche Vorteile bei Druckgeschwindigkeit, Bauvolumen und Kosten. Merit 3D wusste auch, dass die qualitativ hochwertigen Drucke, die mit dem LC Magna erzeugt werden, die Zeit für die Endbearbeitung erheblich reduzieren und damit die Kosten weiter senken und die Markteinführung beschleunigen würden.

Die Studio-Software vonPhotocentricund 4D-Additive wurden auch verwendet, um die für den Druck erforderlichen Stützen in das eigentliche Design der Gehäuse einzubauen. Je nach Größe des fertigen Produkts konnte eine einzige Magna-Plattform bis zu 52 Gehäuse aufnehmen. Dank eines einfachen Arbeitsablaufs in der Produktionsstätte lag die Fertigstellungszeit für jeden Auftrag zwischen 1 und 2 Tagen. Mit der neuen Lösung konnten Tausende von Dollar an Ausrüstungskosten für die Herstellung eines Formteils eingespart werden, und auch die Zeit für die Erstellung eines neuen Gehäusemodelldesigns wurde von 1 bis 2 Monaten auf nur zwei Wochen verkürzt. Dank der AM-Lösung konnte auch die frühere Mindestbestellmenge von 2000 Stück (um rentabel zu sein) vollständig abgeschafft werden.

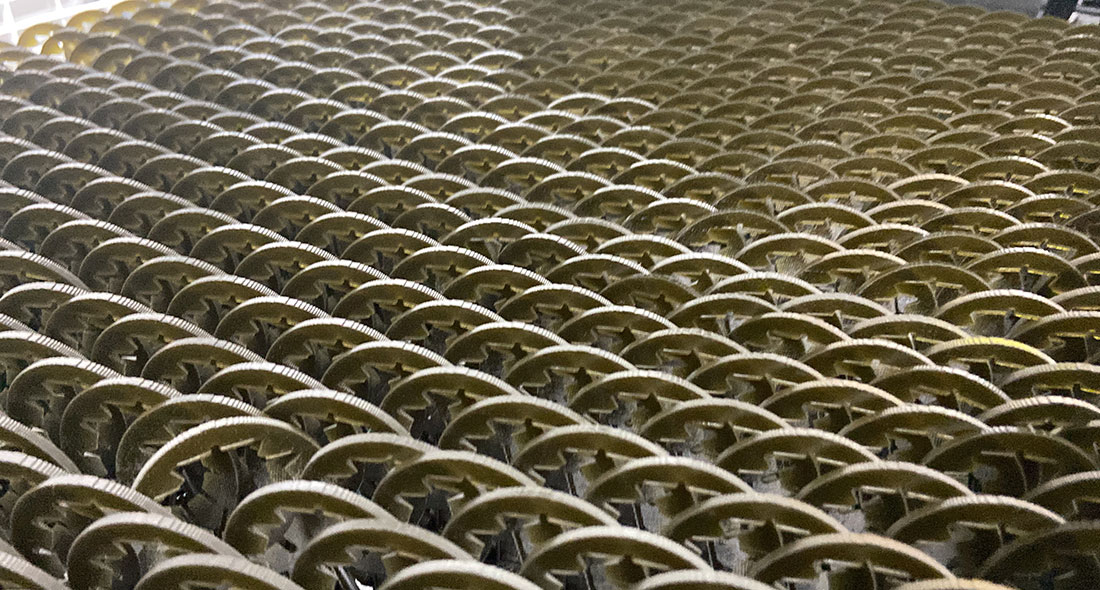

1,000,000 3D Printed Part Order For Adhesives Technology

Merit3D, ein führendes Unternehmen im Bereich der additiven Fertigung, produziert 1.000.000 Kleiderbügel für Adhesives Technology mithilfe der 3D-Drucktechnologie. Die Bügel werden für jedes Projekt von Adhesives' benötigt, aber der Produktionsprozess wurde aufgrund der Nichtverfügbarkeit des Spritzgusswerkzeugs gestoppt.

Die Lösung von Merit3D half Adhesives Technology, die zusätzlichen Kosten und Wartezeiten für die Lieferung eines neuen Werkzeugs zu vermeiden und die Produktion wieder in die USA zu verlegen.

The challenge – Access to injection mould tool

Adhesives Technology stand vor Herausforderungen, da die weltweiten Ereignisse den Zugang zu ihrem Spritzgusswerkzeug verhinderten. Das Werkzeug wurde für die Herstellung von Aufhängungen benötigt, um die Epoxid-Kartuschen und Mischdüsen zusammenzuhalten. Der Produktionsprozess wurde gestoppt, und die Herstellung eines neuen Werkzeugs hätte zu lange gedauert, so dass der 3D-Druck die einzige praktikable Option war. Allerdings wäre der 3D-Druck der Bügel in der Regel unerschwinglich teuer.

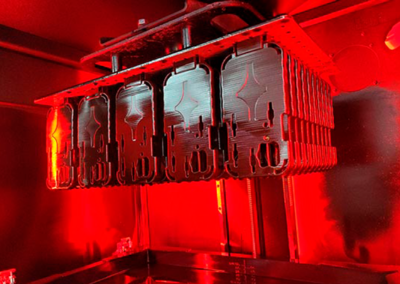

Solution – LC Magna

Merit3D bot eine Lösung für diese Herausforderung an, indem es das Design des Gussteils modifizierte und für die additive Fertigung optimierte. Konkret optimierte das Unternehmen das Design für die Liquid Crystal Magna-Drucker von Photocentric. Der iterative Umgestaltungsprozess von Merit3D dauerte insgesamt zwei Wochen und führte zu einem Design, das effizient und kostengünstig in 3D gedruckt werden konnte.

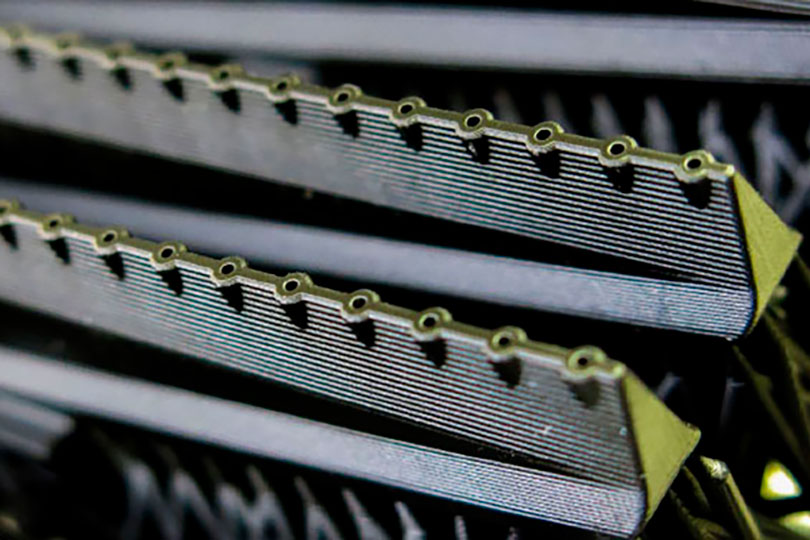

Merit3D verwendete 20 Drucker, um die Bügel zu produzieren, mit 400 Bügeln pro Plattform, was 225 Minuten pro Plattform dauerte. Das verwendete Material war Ultracur3D® EPD1006 von Photocentric und BASF ForwardAM, das die idealen Eigenschaften aufwies und den brutalen Haltbarkeitstest bestand.

Eliminating costly injection mould tool

Die additive Fertigungslösung von Merit3D ermöglichte es Adhesives Technology, mit der Bestellung von 1.000.000 Kleiderbügeln weiterzuarbeiten, wodurch die Notwendigkeit eines kostspieligen Spritzgusswerkzeugs entfiel. Die Lösung des Unternehmens ermöglichte auch kundenspezifische Anpassungen und mehrere Design-Iterationen, um die Bügel für ihre spezifische Verwendung zu optimieren. Der Einsatz der additiven Fertigungstechnologie reduzierte auch den Abfall und verringerte den ökologischen Fußabdruck.

PhotocentricDie Liquid Crystal Magna-Drucker erwiesen sich aufgrund ihres großen Formats, der hohen Oberflächengüte, der schnellen Produktion, der kostengünstigen und funktionalen Harze und des geringen Energieverbrauchs als ideal für die Massenproduktion.

Die erfolgreiche Produktion von 1.000.000 Kleiderbügeln mit Hilfe der additiven Fertigungstechnologie von Merit3D zeigt das Potenzial dieser Technologie für die Großserienproduktion. Durch die Optimierung des Designs für den 3D-Druck und den Einsatz der Liquid Crystal Magna-Drucker von Photocentricist das Unternehmen in der Lage, die Kleiderbügel effizient und kostengünstig zu produzieren.