Impression 3D grand format

11 conseils pour imprimer de manière rentable des objets de très grande taille en 3D

Jusqu'à présent, l'impression 3D de très grandes pièces était coûteuse, lente et problématique. Les imprimantes 3D grand format, leurs logiciels, leur maintenance et leurs consommables sont tous extrêmement coûteux et la finition peut encore être grossière, ce qui nécessite beaucoup de post-traitement. Une option consiste à utiliser de petites imprimantes plus abordables pour imprimer des pièces plus petites et les assembler avec soin, mais cela prend plus de temps et la pièce risque de ne pas s'emboîter correctement. Quoi qu'il en soit, le processus est lent et les pièces risquent de tomber en panne pendant l'impression ou, pire, plus tard en cours d'utilisation.

Le lancement de l'imprimante 3D Photocentric's Liquid Crystal Titan (LC Titan), la plus grande imprimante LCD jamais fabriquée, ouvre de nouvelles perspectives pour l'impression de très grands objets à haute résolution, de manière fiable et rentable. Cela intéressera un large éventail d'entreprises qui souhaitent fabriquer des objets de grande taille en interne.

Ces onze conseils montrent les variables clés à contrôler pour obtenir la fiabilité, la résolution, la précision des pièces, la vitesse de construction et l'accessibilité financière lors de l'impression d'objets de très grande taille.

Conseil 1 : utiliser des résines à polymérisation radicalaire et non cationique

À première vue, il semble contre-intuitif d'utiliser des radicaux libres, car tous les grands systèmes laser utilisent des systèmes époxydiques cationiques à ouverture d'anneau pour polymériser les objets de grande taille, étant donné que le retrait lors de l'ouverture d'anneau est intrinsèquement moindre par rapport à la rupture de la double liaison. Toutefois, grâce à une formulation astucieuse, il est possible d'atténuer le retrait des systèmes à base de radicaux libres, qui offrent alors des avantages étonnants par rapport aux systèmes cationiques. La polymérisation est considérablement plus rapide et, lors de la production de grands objets, cela fait une énorme différence dans l'utilisation de l'équipement coûteux, le rendant plus productif d'un ordre de grandeur. La polymérisation par radicaux libres produit des liaisons chimiques irréversibles et fortes qui sont parmi les plus durables de la nature, de sorte que les pièces peuvent être fonctionnelles. La variété des propriétés disponibles est beaucoup plus large avec la polymérisation par voie radicalaire, allant de la dureté à l'élastomère.

Conseil 2 : Imprimer avec de la résine

L'impression SLA (appareil de stéréolithographie) ou l'impression sur résine est la seule méthode capable de répondre à toutes les exigences en matière de grande échelle, de résolution fine des caractéristiques, de faible coût et de résistance fonctionnelle. Les développements récents en matière de résolution des écrans à cristaux liquides ont permis d'augmenter les résolutions réalisables afin d'obtenir une haute définition à grande échelle. Associés aux progrès des rétroéclairages qui les éclairent, ils établissent désormais la norme en matière d'apparence des pièces imprimées de grande taille.

Le volume de construction de Titan de 695 x 385 x 1200 mm (27,3 x 15,2 x 47,2″) est d'autant plus remarquable que le pas des pixels n'est que de 91 microns sur l'ensemble de la surface. Elle offre une résolution finale phénoménale sur une très grande surface, ce qui permet de créer des pièces d'une apparence étonnante, mais aussi de très grandes dimensions.

Imprimante 3D grand format - Liquid Crystal Titan la plus grande imprimante 3D LCD

Conseil n° 3 : imprimer à la lumière du jour plutôt qu'aux UV

Lorsque l'on imprime avec un LCD, la sagesse conventionnelle peut suggérer que les UV (405 nm) sont plus rapides pour initier la polymérisation car ils transfèrent proportionnellement plus d'énergie que la lumière visible (460 nm). Cependant, la lumière visible (souvent appelée lumière du jour) polymérise de manière plus cohérente sur une grande surface, ce qui permet de mieux contrôler la conversion des doubles liaisons. Cela permet une polymérisation uniforme et simultanée sur toute la zone de construction et donne une profondeur de polymérisation plus constante, quelles que soient les variations d'intensité.

Le durcissement à la lumière du jour permet de créer des pièces de meilleure qualité sans endommager l'écran LCD par la dégradation des UV qui, à terme, deviendrait la source de pièces imprimées de mauvaise qualité. Photocentric a imprimé plus de 5 millions d'objets à la lumière du jour, et c'est le choix qui a fait ses preuves pour les processus de fabrication numérique de masse fonctionnant en continu.

Conseil 4 : Concevoir la pièce pour contrer le retrait et éliminer le gauchissement

Tous les procédés d'impression subissent un rétrécissement, mais ce sont les grandes pièces qui subissent le plus de rétrécissement en termes absolus. L'essentiel est de comprendre comment le retrait affecte les structures et de les empêcher de déformer la forme finale. Le logiciel adéquat orientera et soutiendra la pièce de manière à ce que la structure ne se délamine pas lors du décollement. Les forces doivent être réparties uniformément sur une matrice dense du réseau de support pour garantir la fiabilité de l'impression.

La déformation peut être évitée en adoptant le processus "Weave" de Photocentric, un logiciel et un système de conception qui impriment de manière fiable des pièces de grande taille, même en créant de très grandes surfaces planes. Le processus Weave évalue la résistance physique nécessaire que la pièce doit avoir lorsqu'elle est soumise à des forces dans différentes directions, puis la conçoit pour répondre à ces critères, tout en l'optimisant pour en réduire le poids. Il utilise des techniques telles que le treillis des pièces solides pour réduire la masse et éviter le gauchissement. La structure en treillis se replie sur elle-même pour rester isotopiquement constante. Les objets imprimés ne sont alors constitués que du matériau nécessaire pour offrir la résistance requise.

Conseil n° 5 : imprimer de manière rentable

Pour évaluer le coût réel de la fabrication de pièces de grande taille, il faut effectuer un calcul du coût total de possession (TCO) sur l'ensemble du processus, et pas seulement sur le poids de la résine. Certaines entreprises d'imprimantes 3D monétisent davantage leurs ventes en utilisant des contrats de maintenance onéreux, des licences logicielles dont les renouvellements sont excessivement chers, des pièces de rechange coûteuses (en particulier pour les lasers) et considèrent les visites de techniciens comme des générateurs de revenus.

Photocentric fournir un coût total de possession pour les pièces fabriquées sur Titan, c'est le chiffre critique qu'un client a besoin de connaître. Il devrait être possible de prendre une pièce exemplaire et d'obtenir le coût total de possession pour cette pièce lorsque l'on utilise des machines concurrentes. La technologie LCD est celle qui consomme le moins d'électricité de tous les processus d'impression 3D et, si la résine est récupérée, elle génère l'empreinte carbone la plus faible. Titan utilise la lumière du jour, plutôt que les UV, et l'écran durera donc éternellement. Photocentric fabrique le matériel, les consommables et les utilise pour fabriquer des pièces, et comprend donc à quel point il est important de rendre le coût total de possession aussi bas que possible.

Conseil n° 6 : imprimer de bas en haut plutôt que de haut en bas

Il semble intuitivement logique que pour l'impression de très grands objets avec de la résine, la méthode descendante soit la plus efficace. Les forces gravitationnelles agissent en faveur de l'impression, car la pièce descend dans la cuve, le liquide soutenant la structure en croissance, et il n'y a pas de forces de décollement à gérer. Cependant, si vous surmontez ces problèmes, les avantages de l'impression ascendante sont beaucoup plus significatifs. Il n'y a pas de cuve de résine très coûteuse qui deviendrait instable, pas de problème pour changer de qualité de résine, les pièces et la plate-forme s'égouttent pendant l'impression et la plate-forme est facilement déplaçable sur la section de lavage.

Titan fonctionne avec une impression ascendante utilisant des résines à haute résistance à l'état vert et à faible rétrécissement, ainsi qu'un mécanisme intégré de pelage par soufflage qui soulève la pièce de la cuve avec la plate-forme, éliminant ainsi les forces de pelage. La construction massive de Titan nécessiterait l'achat et le chargement d'un tiers de tonne de résine rien que pour commencer l'impression d'une pièce dans une configuration descendante. Au lieu de cela, Titan travaille avec une quantité constante de 5 kg de résine dans la cuve. La plate-forme et la pièce sont largement sèches à la fin du processus d'impression, ce qui réduit la contamination par le lavage et facilite le retrait et le placement dans le lavage grâce à l'unité de transfert conçue à cet effet.

Conseil 7 : Utilisez les bonnes techniques de post-traitement et recyclez le nettoyeur de résine.

Vos problèmes ne font peut-être que commencer lorsque vous regardez votre impression parfaite suspendue à la plate-forme, car le post-traitement d'objets de grande taille est techniquement beaucoup plus difficile que celui d'un ordinateur de bureau. Pour réussir et réduire vos déchets, vous devez disposer d'une solution de flux de travail éprouvée avec des processus de lavage et de durcissement sur la plate-forme. Le retrait des pièces avant le traitement peut simplifier la manipulation, mais dans les systèmes à radicaux libres, il ne permet pas de conserver l'isotropie des pièces. Pour ce faire, vous devez exposer complètement sur la plate-forme. Il n'est pas pratique d'avoir de grands réservoirs remplis de liquide de lavage, car il faut deux fois la hauteur d'impression pour permettre à la plate-forme de se soulever. C'est pourquoi le nettoyage est plus efficace avec des jets directionnels de nettoyant pour résine. Le durcissement des grandes pièces est également plus problématique que celui des petites, car le durcissement doit être effectué uniformément sur toutes les surfaces afin d'éviter qu'une face ne se rétracte de manière non isotopique. L'impression 3D grand format produit une grande quantité de déchets de nettoyants pour résine qui devront être collectés, ce qui doit être traité de manière efficace. La bonne chose à faire sur le plan environnemental est maintenant aussi la bonne chose à faire sur le plan financier, et la résine saturée devrait être récupérée.

Photocentric fournit des unités de lavage et de séchage spécialement conçues à cet effet. L'unité de lavage Titan est spécialement conçue pour permettre la direction manuelle des jets dans les zones cachées et l'unité de polymérisation Titan fournit la chaleur et la lumière nécessaires de manière cohérente avec la plate-forme rotative pour créer une polymérisation uniforme. PhotocentricLe nettoyeur de résine Titan est sûr et ininflammable, et peut également être recyclé à l'infini grâce à l'unité de récupération de résine prévue à cet effet. Cela permet un amortissement rapide et crée un matériau qui peut être solidifié à la lumière du soleil pour être mis en décharge ou brûlé, ainsi qu'un nettoyant de résine qui peut être réutilisé.

Conseil n° 8 : traiter simultanément l'ensemble de la zone de construction

Le SLA (Stereolithography apparatus) ou l'impression de résine à la lumière est la seule méthode qui permette d'obtenir des impressions grand format avec une résistance fonctionnelle et une résolution fine des caractéristiques. L'écran à cristaux liquides est la seule méthode SLA qui offre ces avantages et le fait rapidement. En effet, les écrans LCD polymérisent simultanément de grandes surfaces, alors que les autres méthodes polymérisent séquentiellement de très petites surfaces, voire de simples pixels.

L'écran LCD 8k (7660 x 4320 pixels) du Titan permet à l'utilisateur de contrôler plus de 33 millions de pixels, tous commutables simultanément. Cela permet à l'utilisateur de convertir d'énormes quantités de liquide en solide en peu de temps, ce qui est un ordre de grandeur plus performant que l'utilisation de lasers.

Conseil 9 : Imprimer avec des paramètres optimisés

L'impression ascendante est sans aucun doute plus simple et plus rentable que l'impression descendante, mais elle est aussi beaucoup moins tolérante. Elle nécessite à la fois une optimisation du processus et des réglages. Il est impératif de surmonter les forces de pelage et de gravitation, car la grande pièce est suspendue dans l'espace et, pire encore, doit se détacher du film de la cuve. Pour que cela fonctionne, à chaque fois, à travers des milliers de couches, le processus d'impression doit fonctionner avec des marges opérationnelles importantes. La latitude d'exposition doit être suffisamment large pour permettre une polymérisation suffisante, sans surexposition, compte tenu d'une variabilité raisonnable de la température. Le délai et la vitesse de levage doivent être réglés de manière à ce que les forces et le flux de liquide soient pratiquement éliminés. L'ajout de résine doit être contrôlé automatiquement pour ne remplacer que la résine polymérisée. Le système de pelage amélioré par soulèvement ou déclinaison de la cuve, en soufflant sous la cuve.

Photocentric ont contourné les forces qui s'exercent lors du levage dans l'impression ascendante en utilisant leur technologie brevetée Blow-Peel qui gonfle de l'air sous la cuve juste avant que la plate-forme ne se soulève. Cela modifie l'angle de décollement de la pièce par rapport au film de la cuve, permettant un désengagement plus rapide de l'impression du film avec une force moindre, ce qui permet une impression cohérente. Photocentric a 9 ans d'expérience dans l'impression 3D grand format qui l'ont conduit aux paramètres d'impression optimisés utilisés dans Titan, offrant des performances sans compromis sur la fiabilité ou la qualité.

Conseil 10 : Utiliser des résines à haute résistance à l'état vert et à profondeur de pénétration adéquate.

La résistance à l'état vert, c'est-à-dire la résistance de la pièce au moment de l'impression, par opposition à sa résistance finale après exposition, est le critère essentiel de la réussite de l'impression 3D grand format. Les grandes pièces ont besoin d'un seuil élevé de résistance initiale pour rester en place pendant la création. Si la résistance à l'état vert est trop faible, la pièce se détachera simplement et se délaminera le long de ses couches. Les grandes pièces bénéficient de la possibilité d'imprimer avec une plus grande profondeur de polymérisation, car le temps d'impression peut être considérablement réduit en utilisant des couches plus épaisses. Lorsqu'on durcit un objet de grande taille en très petites tranches, il faut faire vite. En conséquence, la pièce doit avoir un bel aspect après coup, c'est-à-dire qu'il ne doit pas y avoir de lignes de couches laides qui nécessitent beaucoup de ponçage ou de polissage.

Pour permettre une impression 3D grand format fiable, Photocentric a conçu des résines qui ont une très grande résistance à l'état vert et qui permettent de réaliser des pièces d'aspect attrayant qui ne peuvent être distinguées des pièces moulées. Photocentric recommande Magna Hard Black (pour le prototypage) et Durable DL110HB (pour la robustesse) dans Titan. En règle générale, 100 microns est la couche la plus fine utilisée dans l'impression 3D grand format, mais Titan permet d'obtenir des pièces de très haute résolution et d'aspect remarquable avec des couches de 250, voire 350 microns.

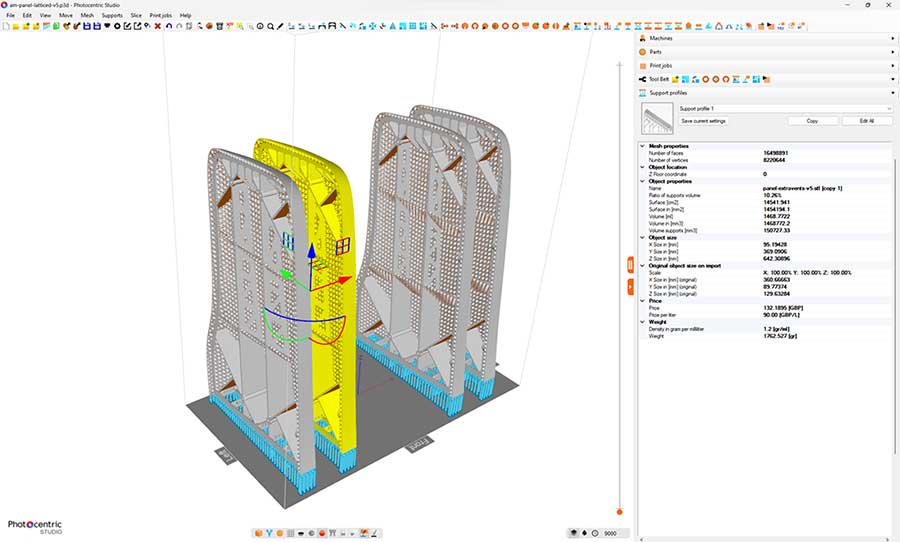

Conseil 11 : Utiliser le bon logiciel de support et d'évidage

Les échecs lors de l'impression de grandes pièces sont beaucoup plus coûteux que dans le cas d'un format plus petit. Le fait d'arriver à la fin d'une impression qui a pris un jour ou plus pour trouver un défaut a des conséquences profondes en termes de non-respect des délais et de réorganisation des calendriers. L'utilisation d'un logiciel adéquat est un élément essentiel pour obtenir des succès répétés. Il doit creuser la pièce autant que possible pour en réduire le coût et le poids, en la quadrillant si possible pour la rendre à nouveau plus légère, plus résistante et moins rétractable. Il doit appliquer des trous d'aération pour éviter les boursouflures et, bien sûr, créer un réseau de structures de soutien pour permettre la construction de pièces non soutenues et conserver l'isotropie pendant le pelage. Le soutien manuel d'une grande pièce peut prendre beaucoup de temps, mais une fonction d'auto-support doit être capable de comprendre comment les surfaces sont liées les unes aux autres. Il doit être capable de produire des pointes de support fines pour éviter un post-traitement excessif, mais avec un solide réseau de branches interconnectées qui, en même temps, ne gaspille pas beaucoup de résine.

Pour coïncider avec le lancement de Titan, Photocentric a créé une version améliorée de son logiciel d'impression 3D Studio qui permet de soutenir automatiquement les grandes pièces de manière optimale avec des pointes de support très fines et un solide treillis de supports interconnectés. Il est également possible d'importer n'importe quelle structure en treillis prédéfinie en plus de sa bibliothèque programmée.