Impresión 3D de gran formato

11 consejos para imprimir de forma rentable objetos muy grandes en 3D

Hasta ahora, la impresión 3D de piezas muy grandes ha sido costosa, lenta y problemática. Las impresoras 3D de gran formato, su software, mantenimiento y consumibles son extremadamente caros y el acabado puede seguir siendo rugoso, lo que requiere mucho postprocesado. Una opción puede ser utilizar impresoras pequeñas más asequibles para imprimir en piezas más pequeñas y luego unirlas cuidadosamente, pero lleva más tiempo y es posible que la pieza no encaje correctamente. En cualquier caso, el proceso es lento y las piezas pueden fallar durante la impresión o, lo que es peor, más tarde.

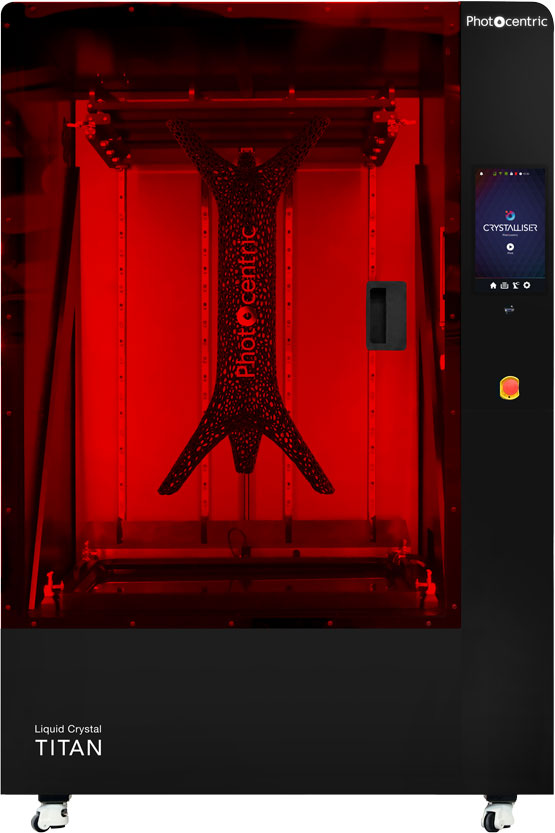

El lanzamiento de la impresora 3D Photocentric's Liquid Crystal Titan (LC Titan), la mayor impresora LCD jamás fabricada, abre una nueva oportunidad para imprimir objetos muy grandes a alta resolución, de forma fiable y también rentable. Esto interesará a un amplio abanico de empresas que desean fabricar objetos de gran tamaño en sus propias instalaciones.

Estos once consejos muestran las variables clave que hay que controlar para conseguir fiabilidad, resolución, precisión de las piezas, velocidad de construcción y asequibilidad al imprimir objetos muy grandes.

Consejo 1: Utilice resina de curado radical libre, no catiónico

A primera vista, parece contraintuitivo utilizar radicales libres, ya que todos los grandes sistemas láser utilizan sistemas epoxídicos catiónicos de apertura de anillos para curar objetos grandes, ya que la contracción en la apertura de anillos es inherentemente menor en comparación con la rotura de dobles enlaces. Sin embargo, con una formulación astuta es posible mitigar la contracción en los sistemas de radicales libres, y entonces ofrecen algunas ventajas asombrosas sobre los sistemas catiónicos. La polimerización es considerablemente más rápida y, cuando se producen objetos grandes, esto supone una enorme diferencia en la utilización del costoso equipo, que resulta un orden de magnitud más productivo. La polimerización con radicales libres produce enlaces químicos irreversibles y fuertes que se encuentran entre los más duraderos de la naturaleza, por lo que las piezas pueden ser funcionales. La variedad de propiedades disponibles es mucho mayor en la polimerización por radicales libres, abarcando desde las duras hasta las elastoméricas.

Consejo 2: Imprima con resina

La impresión SLA (aparato de estereolitografía) o de resina es el único método que puede cumplir todos los requisitos de gran escala, resolución de rasgos finos, bajo coste y resistencia funcional. Los recientes avances en la resolución de las pantallas LCD han aumentado las resoluciones alcanzables para ofrecer alta definición a gran escala. Junto con los avances en las luces de fondo que las iluminan, ahora están marcando la pauta en el aspecto de las piezas impresas a gran escala.

El volumen de construcción de Titan de 695 x 385 x 1200 mm (27,3 x 15,2 x 47,2″) es más notable en el sentido de que tiene un paso de píxel de solo 91 micras en toda el área. Ofrece una resolución de pieza final fenomenal en un área muy grande, creando piezas de aspecto asombroso, pero también muy grandes.

Impresora 3D de gran formato - Liquid Crystal Titan la mayor impresora 3D LCD

Consejo 3: Imprima con luz diurna en lugar de UV

Al imprimir con LCD, la sabiduría convencional puede sugerir que la luz UV (405 nm) sería más rápida para iniciar la polimerización, ya que transfiere más energía proporcionalmente que la luz visible (460 nm). Sin embargo, la luz visible (a menudo llamada luz diurna) se cura de forma más consistente en una gran superficie, proporcionando una conversión de doble enlace más controlada. Esto permite un curado uniforme y simultáneo en toda el área de construcción y proporciona una profundidad de curado más consistente independientemente de las variaciones de intensidad.

El curado con luz diurna crea piezas de mayor calidad sin dañar la pantalla LCD por la degradación UV, que con el tiempo se convertiría en fuente de piezas impresas de mala calidad. Photocentric ha impreso más de 5 millones de objetos con luz diurna, y es la opción probada para procesos de fabricación digital en masa de funcionamiento continuo.

Consejo 4: Diseñe la pieza para contrarrestar la contracción y eliminar el alabeo

Todos los procesos de impresión encogen, pero las piezas grandes son las que más encogen en términos absolutos. La clave está en entender cómo afecta la contracción a las estructuras y evitar así que puedan distorsionar la forma final. El software adecuado orientará y soportará la pieza para que la estructura no se deslamine cuando se produzca el pelado. Las fuerzas deben mitigarse uniformemente a través de una matriz densa de la red de soporte para garantizar la fiabilidad de la impresión.

El alabeo puede evitarse adoptando el proceso "Weave" de Photocentric, un sistema de software y diseño que imprime con fiabilidad piezas de gran tamaño, incluso creando superficies planas y niveladas muy grandes. El proceso Weave evalúa la resistencia física necesaria que debe tener la pieza cuando se somete a fuerzas en distintas direcciones y, a continuación, diseña para cumplir esos criterios, al tiempo que la optimiza para reducir su peso. Utiliza técnicas como el entramado de las piezas sólidas para reducir la masa y evitar el alabeo. La estructura reticular se repliega sobre sí misma para mantenerse isotópicamente constante. Además, los objetos impresos estarán compuestos únicamente del material necesario para ofrecer la resistencia requerida.

Consejo 5: Imprima de forma rentable

Hay que realizar un coste total de propiedad (TCO) de todo el proceso, no sólo del peso de la resina, para evaluar el coste real de fabricar piezas grandes. Algunas empresas de impresoras 3D monetizan aún más su venta mediante costosos contratos de mantenimiento, licencias de software con renovaciones exorbitantes, costosas piezas de repuesto (sobre todo con láser) y consideran las visitas de técnicos como generadores de ingresos.

Photocentric proporcionar un TCO de las piezas fabricadas en Titan, es la cifra crítica que un cliente necesita conocer. Debería ser posible tomar una pieza ejemplar y obtener el coste total de propiedad de la misma utilizando máquinas de la competencia. LCD tiene el menor consumo eléctrico de todos los procesos de impresión 3D y, si se recupera la resina, genera la menor huella de carbono. Titan utiliza luz diurna, en lugar de UV, por lo que la pantalla durará para siempre. Photocentric fabrica el hardware, los consumibles y los utiliza para fabricar piezas, por lo que comprenden lo importante que es que el TCO sea lo más bajo posible.

Consejo 6: imprima de abajo arriba, no de arriba abajo

Parece intuitivamente lógico que cuando se imprimen objetos muy grandes con resina, lo mejor es imprimir de arriba abajo. Las fuerzas gravitatorias actúan a favor de la impresión a medida que la pieza desciende en la cuba con el líquido que soporta la estructura en crecimiento y no hay fuerzas de pelado con las que lidiar. Sin embargo, si se superan estos problemas, las ventajas de la impresión ascendente son mucho mayores. No hay una cuba de resina muy cara que se vuelva inestable, no hay problemas para cambiar los grados de resina, las piezas y la plataforma se secan durante la impresión y la plataforma se puede mover fácilmente a la sección de lavado.

Titan funciona con impresión de abajo arriba utilizando resinas de alta resistencia en verde y baja contracción y el mecanismo incorporado de pelado por soplado que levanta la pieza de la cuba con la plataforma, eliminando las fuerzas de pelado. La construcción masiva de Titan requeriría la compra y carga de un tercio de tonelada de resina sólo para empezar a imprimir una pieza en configuración descendente. En cambio, Titan trabaja con una cantidad constante de 5 kg de resina en la cuba. La plataforma y la pieza están prácticamente secas al final del proceso de impresión, lo que reduce la contaminación del lavado y facilita su extracción y colocación en el lavado a través de la unidad de transferencia específica.

Consejo 7: Utiliza las técnicas de postprocesado adecuadas y recicla el limpiador de resina

Puede que sus problemas no hayan hecho más que empezar cuando vea su impresión perfecta colgada en la plataforma, ya que el postprocesado de objetos grandes es técnicamente mucho más difícil que en tamaño de sobremesa. Para tener éxito y reducir los residuos, debe disponer de una solución de flujo de trabajo probada con procesos de lavado y curado en la plataforma. Retirar las piezas antes de procesarlas puede simplificar su manipulación, pero en los sistemas de radicales libres no conservará la isotropía de las piezas. Para conseguirlo, hay que exponerlas completamente en la plataforma. No resulta práctico disponer de grandes depósitos llenos de líquido de lavado, ya que se necesita el doble de altura de impresión para que la plataforma se levante. Por esta razón, la limpieza se realiza más eficazmente con chorros direccionales de limpiador de resina. El curado de las piezas grandes también es más problemático que el de las pequeñas, ya que el curado debe realizarse de forma uniforme en todas las superficies para evitar que una cara se encoja de forma no isotópica. La impresión 3D de gran formato produce una gran cantidad de residuos de limpiador de resina que habrá que recoger, por lo que habrá que tratarlos de forma eficaz. Lo correcto desde el punto de vista medioambiental es ahora también lo sensato desde el punto de vista económico, y la resina saturada debe recuperarse.

Photocentric suministra unidades específicas de lavado y curado. La unidad de lavado Titan está diseñada específicamente para permitir la dirección manual de los chorros en zonas ocultas y la unidad de curado Titan proporciona el calor y la luz necesarios de forma constante con la plataforma giratoria para crear un curado uniforme. PhotocentricEl limpiador de resina Titan es seguro de usar y no inflamable, y también se puede reciclar infinitamente con su unidad de recuperación de resina designada. Esto proporciona una rápida amortización y crea material que puede solidificarse a la luz del sol para su vertido o combustión, así como limpiador de resina que puede reutilizarse.

Consejo 8: Cure toda la zona de construcción simultáneamente

SLA (Stereolithography apparatus) o impresión de resina con luz, es el único método que proporcionará impresiones de gran formato con resistencia funcional y resolución de rasgos finos. LCD es el único método SLA que proporcionará estas ventajas y lo hará rápidamente. Esto se debe a que las pantallas LCD curan grandes áreas simultáneamente, mientras que otros métodos curan áreas muy pequeñas o incluso sólo píxeles, secuencialmente.

La pantalla LCD de 8k (7660 x 4320 píxeles) de Titan permite al usuario controlar más de 33 millones de píxeles, todos conmutables simultáneamente. Esto permite al usuario convertir enormes cantidades de líquido en sólido en poco tiempo y tiene un orden de magnitud más de capacidad que el uso de láseres.

Consejo 9: Imprime con los ajustes optimizados

La impresión ascendente es sin duda más sencilla y rentable que la descendente, pero también es mucho menos tolerante. Requiere tanto la optimización del proceso como de los ajustes. Es imperativo superar las fuerzas de pelado y gravitacionales, ya que la pieza grande cuelga en el espacio y, lo que es peor, debe despegarse de la película de la cuba. Para que esto funcione, cada vez, a través de miles de capas, el proceso de impresión debe operar dentro de amplios márgenes operativos. La latitud de exposición debe ser lo suficientemente amplia como para que la polimerización sea suficiente, sin sobreexposición, dada una variabilidad razonable de la temperatura. El retardo y la velocidad de elevación deben ajustarse de forma que se eliminen casi por completo las fuerzas y el flujo de líquido. La adición de resina debe controlarse automáticamente para permitir que sólo se sustituya la resina polimerizada. El sistema de pelado mejorado por elevación de la cuba o declinado, soplando bajo la cuba.

Photocentric han sorteado las fuerzas que se producen durante la elevación en la impresión ascendente utilizando su tecnología patentada Blow-Peel, que infla aire bajo la cuba justo antes de que se eleve la plataforma. Esto cambia el ángulo en el que la pieza se desprende de la película de la cuba, lo que permite que la impresión se separe más rápidamente de la película con menos fuerza y, por lo tanto, ofrece una impresión uniforme. Photocentric cuenta con 9 años de experiencia en impresión 3D de gran formato que le han llevado a la configuración de impresión optimizada utilizada en Titan, que ofrece rendimiento sin comprometer la fiabilidad ni la calidad.

Consejo 10: Utilice resinas con una alta resistencia en verde y una profundidad de penetración adecuada.

La resistencia en verde, o la resistencia de la pieza en el momento de la impresión, frente a su resistencia final tras la exposición, es el criterio vital para el éxito de la impresión 3D de gran formato. Las piezas grandes requieren un umbral alto de resistencia inicial para mantenerse en su sitio durante la creación. Si la resistencia inicial es demasiado baja, la pieza simplemente se separará y se delaminará a lo largo de sus capas. Las piezas grandes se benefician de la posibilidad de imprimir con una mayor profundidad de curado, ya que el tiempo de impresión se puede reducir sustancialmente mediante el uso de capas más gruesas. Al curar un objeto muy grande en trozos muy pequeños, se quiere hacerlo rápidamente. En consecuencia, la pieza debe tener un aspecto impecable después, es decir, sin feas líneas de capa que requieran mucho lijado o pulido.

Para permitir una impresión 3D de gran formato fiable, Photocentric ha diseñado resinas que tienen una resistencia verde muy alta y producen piezas de aspecto atractivo que pueden parecer indistinguibles de las piezas moldeadas. Photocentric recomienda Magna Hard Black (para prototipos) y Durable DL110HB (para resistencia) en Titan. Normalmente, 100 micras es la capa más fina que se utiliza en la impresión 3D de gran formato, pero con Titan se obtienen piezas de muy alta resolución y aspecto asombroso con capas de 250 e incluso 350 micras.

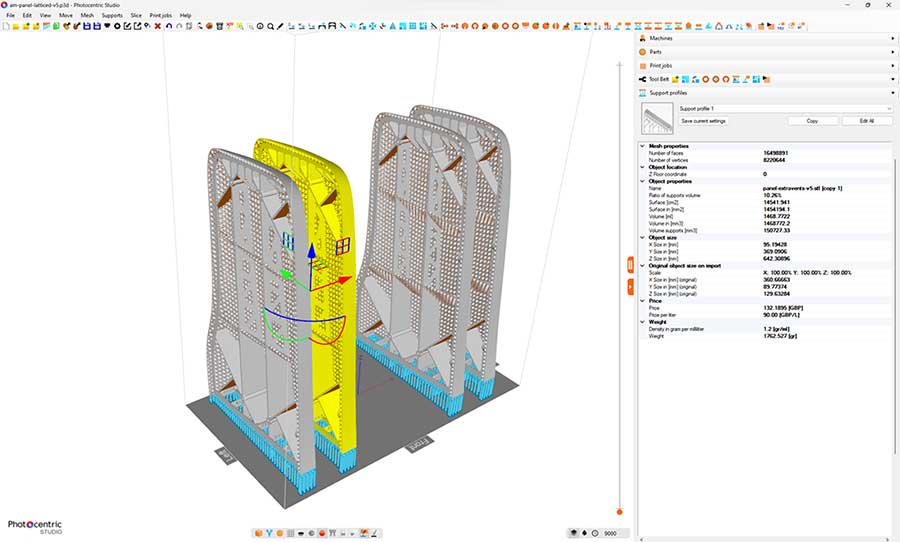

Consejo 11: Utilice el soporte y el software de ahuecado adecuados

Los fallos en la impresión de piezas grandes son mucho más costosos que en los formatos más pequeños. Las consecuencias de llegar al final de una impresión en la que se ha tardado un día o más en encontrar un fallo son profundas en cuanto a incumplimiento de plazos y reorganización de calendarios. Una parte importante para lograr un éxito repetido es el uso del software adecuado. Debe ahuecar la pieza todo lo posible para reducir el coste y el peso, reticularla cuando sea posible para que sea más ligera, más resistente y se encoja menos. Debe aplicar orificios de ventilación para evitar el ahuecamiento y, por supuesto, crear una red de estructuras de soporte que permita construir piezas sin soporte y conservar la isotropía durante el pelado. Apoyar manualmente una pieza grande puede llevar mucho tiempo, pero una función de autoapoyo debe ser capaz de entender cómo se relacionan las superficies entre sí. Debe ser capaz de producir puntas de soporte finas para evitar el exceso de postprocesado, pero con una fuerte red interconectada de ramas que al mismo tiempo no desperdicie mucha resina.

Coincidiendo con el lanzamiento de Titan, Photocentric ha creado una versión mejorada de su software de impresión 3D Studio que permite apoyar automáticamente piezas de gran tamaño de forma óptima con puntas de apoyo muy finas y un sólido entramado interconectado de soportes. También tiene la capacidad de importar cualquier estructura de celosía prediseñada además de su biblioteca programada.