Liquid Crystal Magna Resource Hub

Risoluzione dei problemi

Usa la navigazione sottostante per navigare nelle sezioni di questa guida alla risoluzione dei problemi.

Photocentric Studio | Hardware | Stampa

Photocentric Studio

La preparazione dei modelli in Photocentric Studio è uno dei passi più importanti del processo di stampa e vale la pena spendere del tempo per capire veramente come sostenere e orientare le parti sulla vostra stampante Magna. Nota, questo processo può essere diverso da quello di altre stampanti che hai usato.

L'applicazione di supporti ottimizzati e l'orientamento dei pezzi è fondamentale per realizzare pezzi entro le tolleranze, ottenere un'eccellente finitura superficiale e raggiungere tempi di produzione rapidi.

Quando orientate le vostre parti pensate:

- centro di gravità - questo cambierà come la vostra geometria cambia attraverso la stampa.

-

Aspirazione - evita l'effetto coppa incorporando dei fori di ventilazione

- Forze di pelatura - contrastare qualsiasi trazione verso il basso angolando la parte per minimizzare l'area di superficie per strato, puntando ad un aumento graduale dell'area di superficie.

- I supporti sono necessari solo quando c'è una sporgenza o una superficie piatta di fronte alla piattaforma.

- Finitura superficiale - sostenere il pezzo in aree in cui la finitura superficiale non è importante e ridurre al minimo il tempo speso per rimuovere i supporti.

Regole generali per l'orientamento e i supporti:

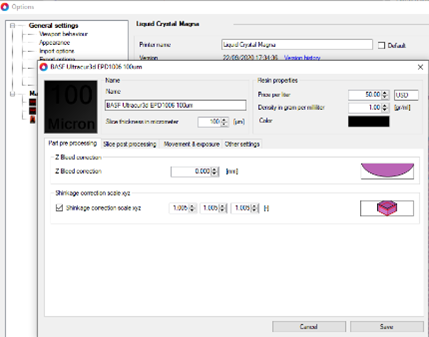

Per ottenere la precisione dimensionale e compensare un eventuale restringimento, si consiglia di scalare il modello in volume dello 0,5% in tutti e tre gli assi (xyz).

Fatelo prima di tagliare o impostatelo come default aprendo il profilo della resina scelta, selezionate la scheda 'Part pre processing' e cliccate su 'Shrinkage correction scale XYZ' per cambiare i valori a 1.005 in tutti e tre gli assi (cioè aumentando il volume dello 0.5%). Premere 'save', poi, ogni volta che si seleziona questa resina il fattore di scala sarà applicato automaticamente.

Figura 1: Scala di correzione del ritiro

Modelli di posizionamento

Posizionare i modelli troppo vicini l'uno all'altro (come quando si stampano più copie dello stesso modello) influenzerà negativamente la qualità della superficie delle tue parti e renderà il lavaggio delle parti più difficile. Può anche rendere più difficile il raggiungimento del post processing completo sulla piattaforma, poiché la luce non sarà in grado di raggiungere tutte le aree in modo uniforme.

- Mantenere almeno 3mm tra le parti. Per le resine nere, la distanza minima tra i modelli dovrebbe essere di 5 mm.

Stampe di supporto

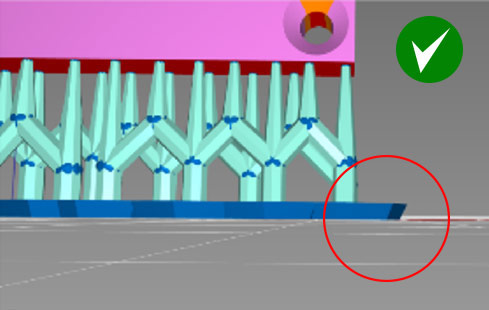

Quando si usano i supporti, sollevare i pezzi a un'altezza minima di 10 mm sopra la piattaforma per permettere:

- Strutture di supporto più complesse

- Rimozione più facile dei pezzi dalla piattaforma

- Rimozione più facile del supporto dalla parte

- Quando si stampano grandi superfici, aumentare l'altezza dei supporti a 20-30mm.

Spessore minimo della parete

- per le resine rigide come High Tensile e Hard impostarlo a 0,5 mm

- per le resine flessibili come Flexible impostare a 2mm

Diametro minimo della punta del supporto

- per tutti i materiali rigidi è 0,6 mm

- per tutte le resine flessibili è di 1,2 mm

Trucchi e consigli per orientare i modelli

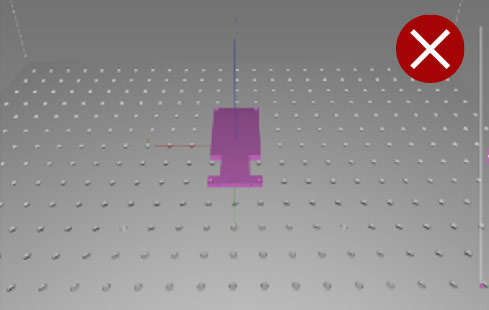

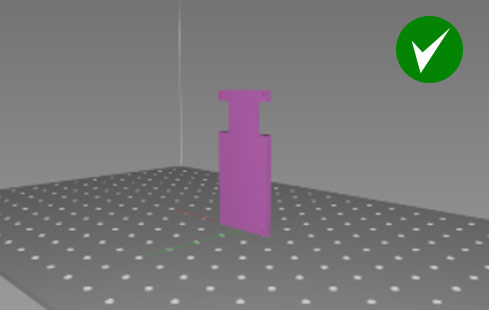

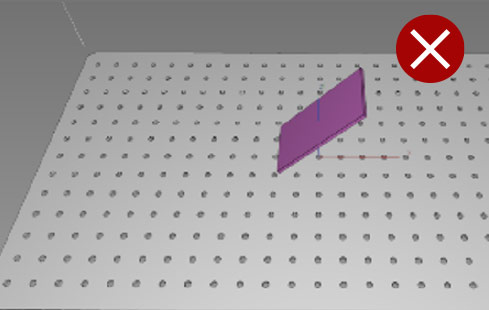

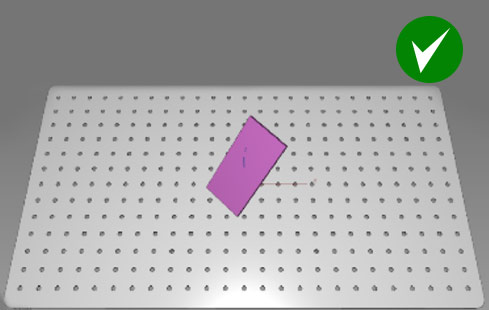

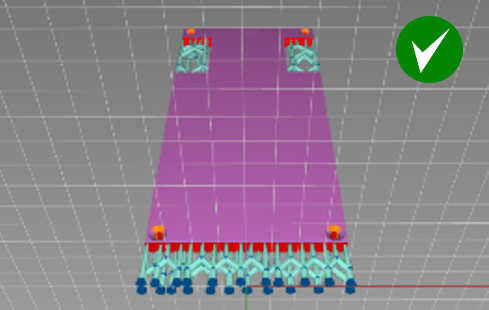

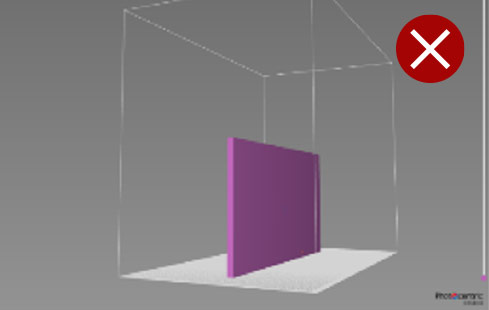

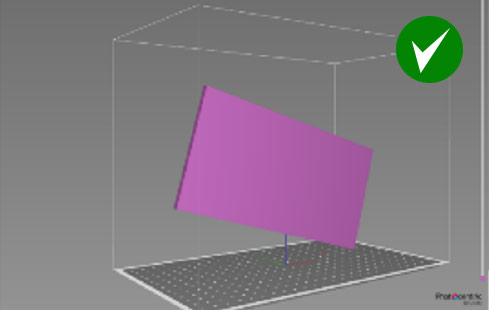

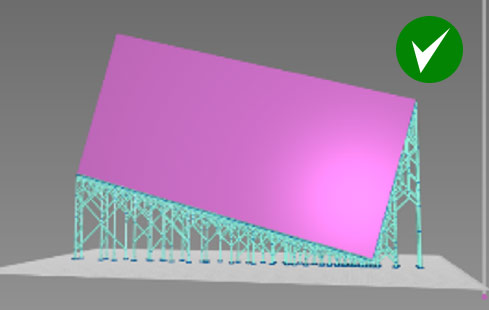

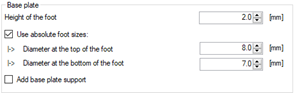

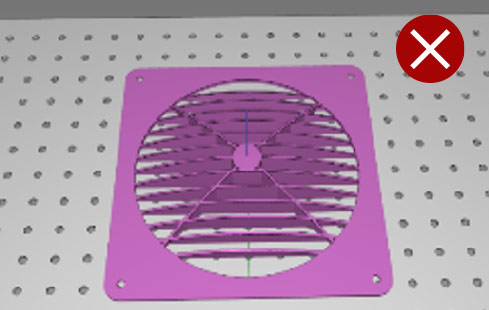

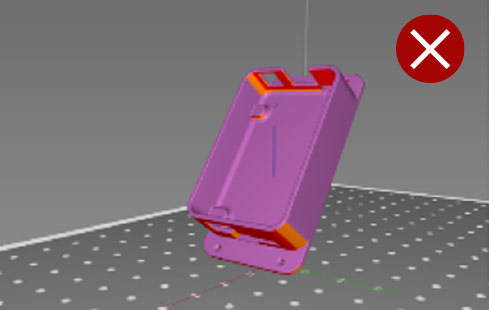

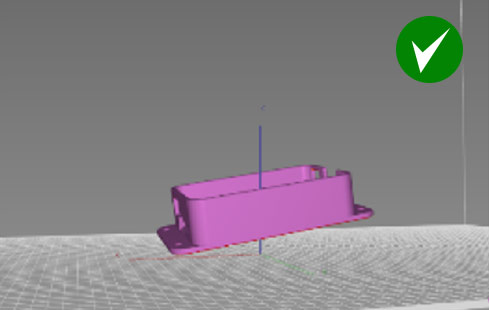

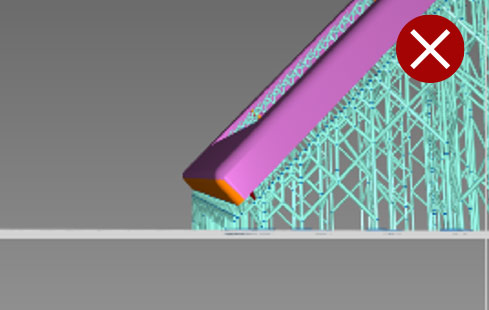

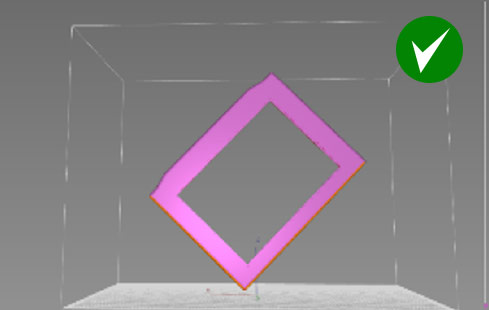

Le parti piatte sono meglio stampate in verticale

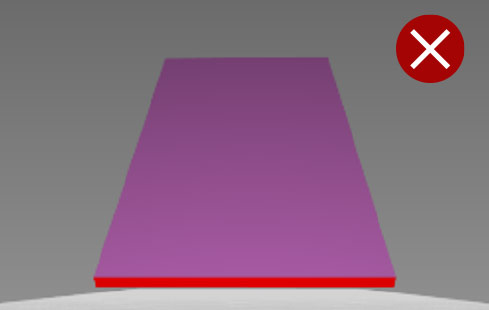

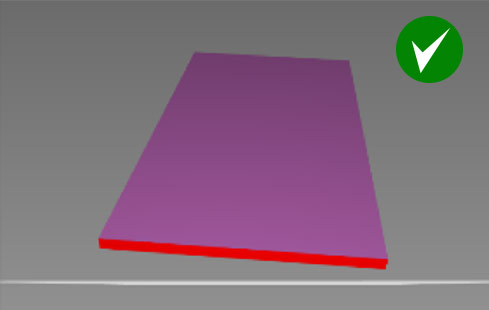

I modelli piatti con grandi superfici non dovrebbero essere stampati piatti, direttamente sulla piattaforma di costruzione o con supporti corti. Le grandi superfici si attaccano troppo bene alla piattaforma e si danneggiano facilmente quando si rimuovono. Inoltre, il flusso di resina creerà una superficie ruvida intorno al modello. Stampare in piano e/o su supporti corti può causare la deformazione del modello a causa del restringimento e richiede più tempo per rimuovere il materiale di supporto.

I modelli piatti dovrebbero essere stampati verticalmente. Il modello può quindi essere posizionato direttamente sulla piattaforma di costruzione. In alternativa, sollevare il modello di 10 mm sopra la piattaforma di costruzione e sostenere la superficie inferiore.

Questo orientamento riduce al minimo la superficie che necessita di supporti. Il modello risulterà quindi liscio da entrambi i lati e si impiegherà meno tempo per rimuovere i supporti.

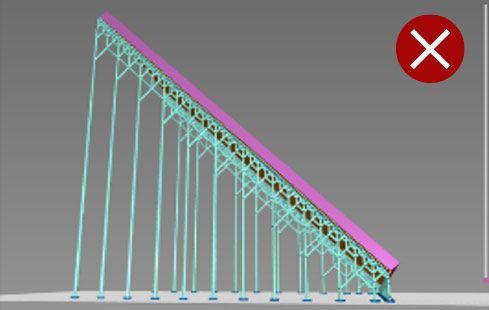

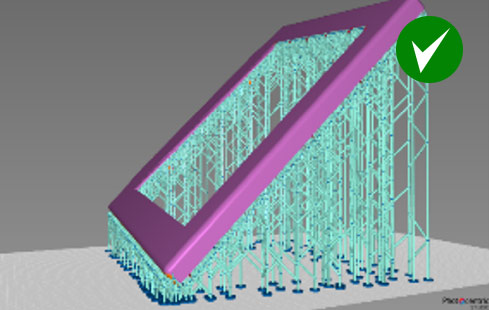

Stampa a 45 gradi rispetto agli assi x, y e z

Questo modello avrà una superficie ruvida su una faccia perché i pixel si spostano su di essa. Poiché è stato orientato solo sull'asse x.

Per ottenere una superficie liscia e per evitare linee di spostamento dei pixel sulle superfici piane, ruotate il vostro modello a 45 gradi rispetto agli assi x, y e z.

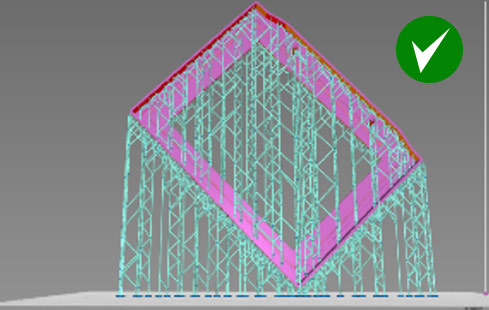

Angolare le scatole a 45 gradi rispetto a tutti gli assi e sostenere 15 mm dalla piattaforma

Solo orientare grandi modelli piatti in uno o due assi porterà alla deformazione dei primi strati creata dalle forze di peeling e dal cambiamento del centro di gravità.

Ruotare i modelli piatti o scatolari di grandi dimensioni a 45 gradi su tutti e tre gli assi e sollevare il modello di 15 mm dalla piattaforma.

Questo orientamento si traduce in un aumento graduale della superficie, riducendo il rischio di deformazione e di restringimento anisotropo nel modello stampato.

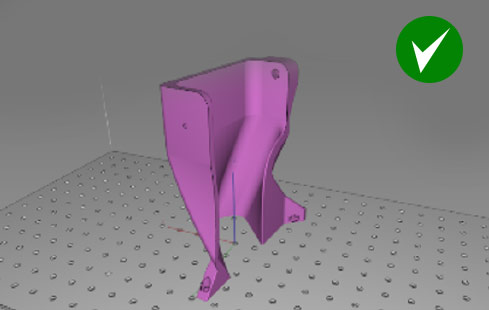

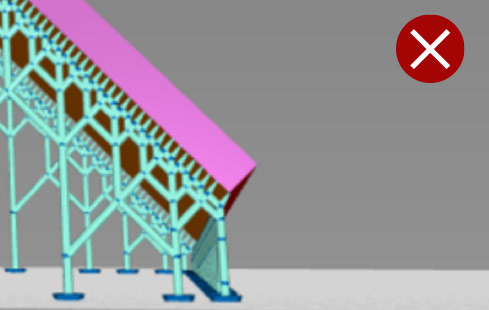

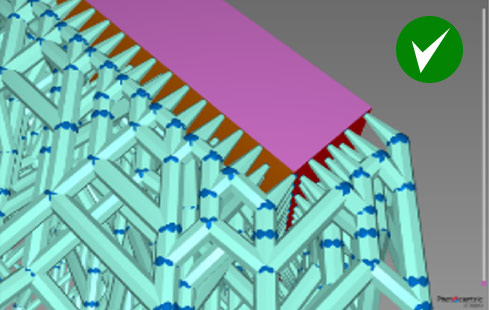

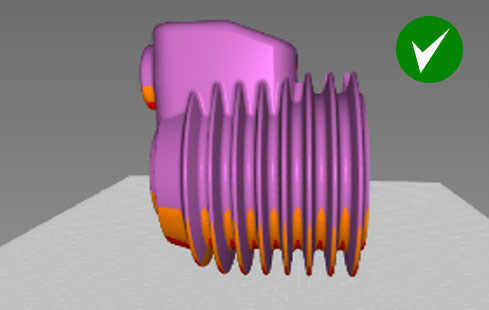

La stampa in verticale riduce la quantità di supporti necessari

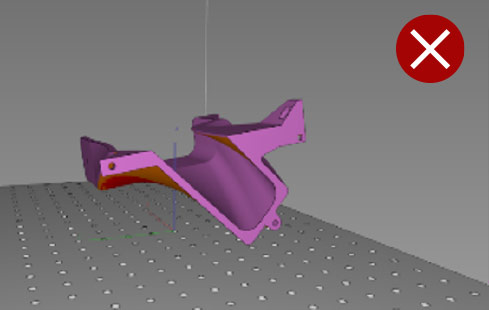

Stampare questa parte orizzontalmente avrebbe bisogno di molti supporti sulla superficie inferiore, il che significa una più lunga preparazione dei file e la rimozione dei supporti nella fase di post processing. La parte potrebbe anche deformarsi senza supporti interni.

Orientare questo tipo di modello verticalmente richiederà meno supporti. La stampa richiederà più tempo che in un orientamento orizzontale, ma si risparmierà in meno post processing e avrà una migliore finitura superficiale.

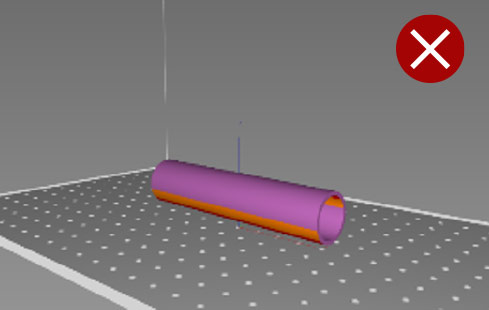

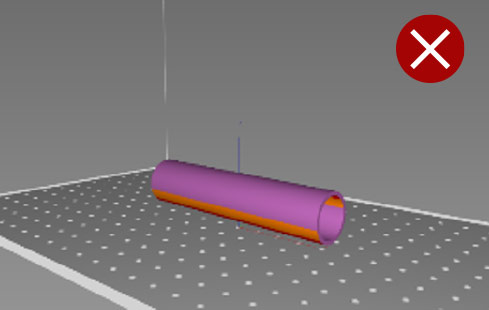

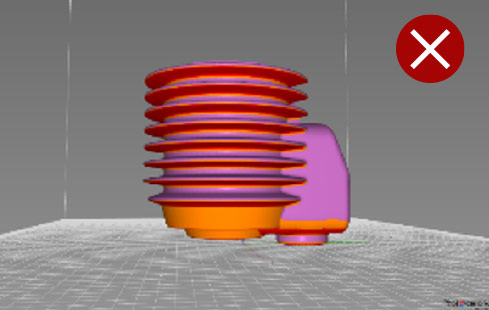

Non stampare forme tubolari in orizzontale. Il modello si deformerà con la cavità interna che cambia da circolare a ovale. L'aggiunta di supporti interni può aiutare ad evitare la deformazione, tuttavia la preparazione dei file e il tempo di post-elaborazione aumenteranno.

Orientare questo modello con un angolo di 45 gradi richiederebbe un sacco di supporti e una post elaborazione extra.

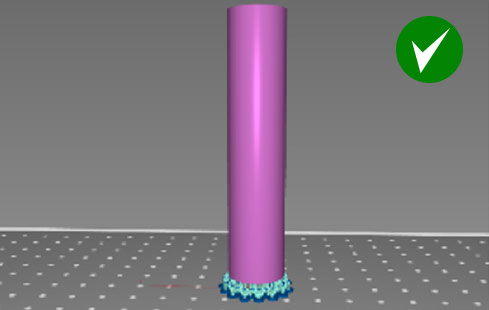

Sostenere un tubo verticalmente per una migliore finitura superficiale e precisione dimensionale. Sollevare il modello di almeno 10 mm dalla piattaforma per evitare guasti dovuti alle forze di aspirazione. Le parti saranno anche più facili da rimuovere dalla piattaforma.

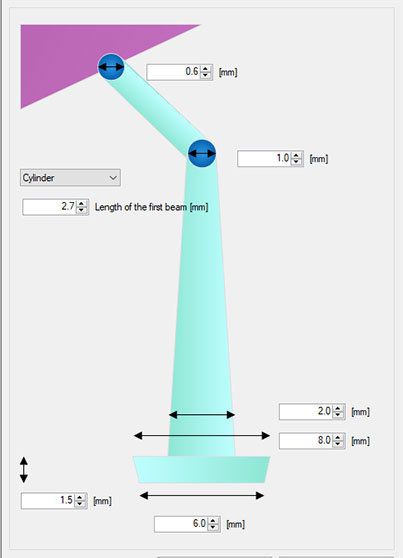

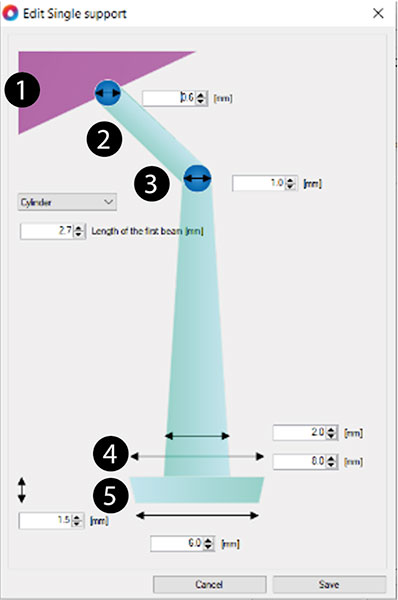

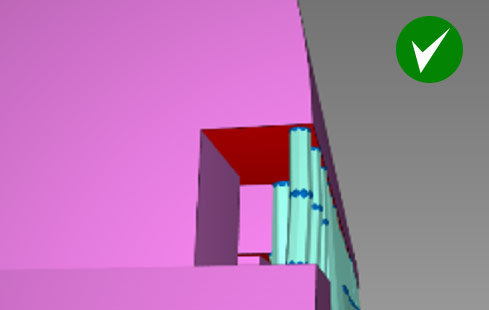

Introduzione ai supporti per gli elementi della struttura

1) Suggerimento di supporto

2) Primo fascio

3) Giunto superiore del moltiplicatore

4) Palo

5) Piede

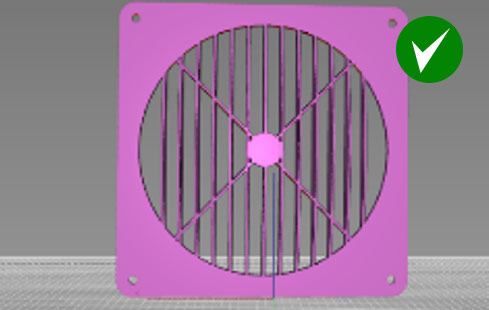

Impostazioni di supporto raccomandate per materiali duri come Alta resistenza, Duro o Durevole

Impostazioni predefinite e raccomandate per la lunghezza del primo raggio e il diametro del giunto.

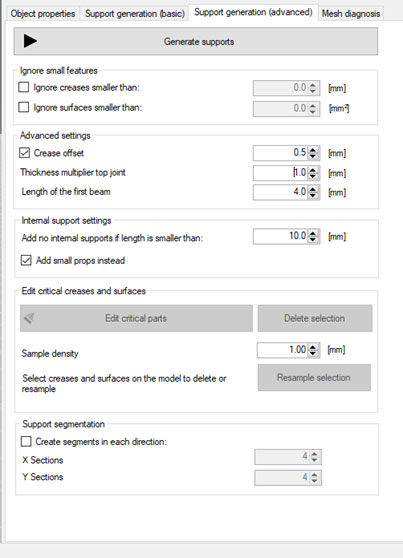

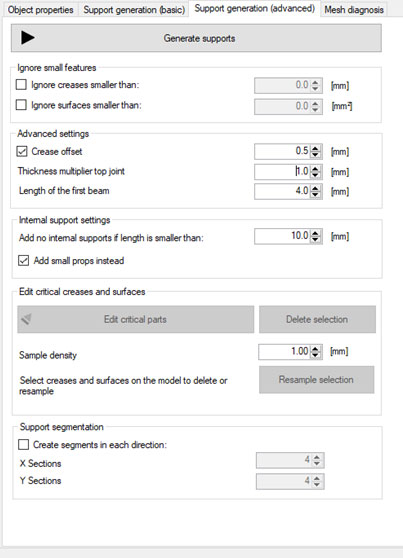

In 'Modalità di supporto', clicca sulla scheda 'Generazione di supporto (avanzata)'.

Clicca per ingrandire

Impostazioni di supporto per modelli piccoli (fino a 100 mm di altezza di costruzione).

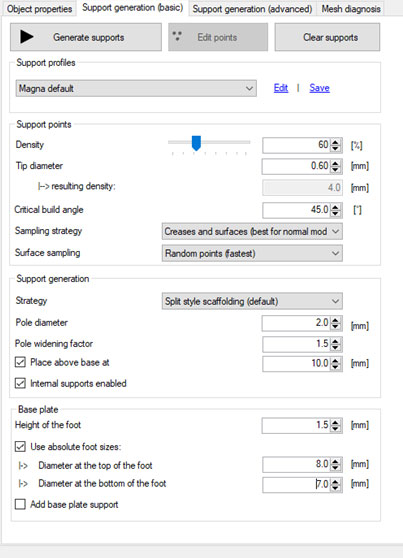

In "Modalità di supporto", clicca sulla scheda "Generazione di supporto (base)".

Clicca per ingrandire

Supporti minimi per modelli medi (fino a 200 mm di altezza di costruzione).

In "Modalità di supporto", clicca sulla scheda "Generazione di supporto (base)".

Clicca per ingrandire

Supporti minimi per modelli grandi (fino a 250 mm di altezza di costruzione).

In "Modalità di supporto", clicca sulla scheda "Generazione di supporto (base)".

Clicca per ingrandire

Supporti minimi per modelli molto grandi

(fino all'altezza massima di costruzione)

In "Modalità di supporto", clicca sulla scheda "Generazione di supporto (base)".

Clicca per ingrandire

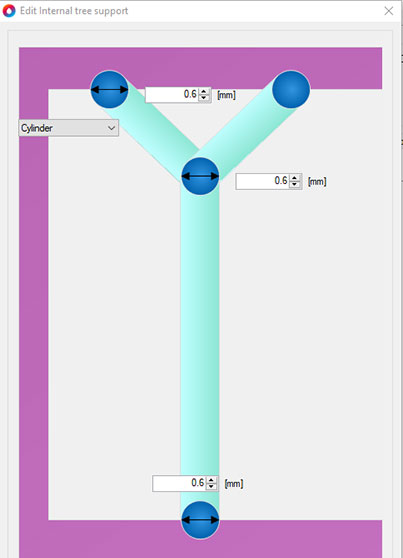

Dimensioni minime del supporto interno.

Clicca su "Configurazione" dal menu "File".

Doppio click su 'Liquid Crystal Magna', poi scheda 'Manual Support'.

Clicca per ingrandire

Dimensioni minime di supporto interno quando la distanza tra due pareti è superiore a 50 mm.

Clicca su "Configurazione" dal menu "File".

Doppio click su 'Liquid Crystal Magna', poi scheda 'Manual Support'.

Clicca per ingrandire

Dimensioni minime del supporto singolo per modelli fino a 100 mm di altezza

Clicca su "Configurazione" dal menu "File".

Doppio clic su 'Liquid Crystal Magna', poi scheda 'Manual Support'.

Clicca per ingrandire

Dimensioni minime del supporto singolo per modelli fino a 150mm

Clicca su "Configurazione" dal menu "File".

Doppio clic su 'Liquid Crystal Magna', poi scheda 'Manual Support'.

Clicca per ingrandire

Dimensioni minime del supporto singolo per modelli fino a 250mm

Clicca su "Configurazione" dal menu "File".

Doppio click su 'Liquid Crystal Magna', poi scheda 'Manual Support'.

Clicca per ingrandire

Impostazioni di supporto raccomandate per materiali morbidi come Flexible

Impostazioni predefinite e raccomandate per la lunghezza del primo raggio e il diametro del giunto.

In 'Modalità di supporto', clicca sulla scheda 'Generazione di supporto (avanzata)'.

Clicca per ingrandire

Supporti minimi per modelli piccoli (fino a 100 mm di altezza di costruzione).

In "Modalità di supporto", clicca sulla scheda "Generazione di supporto (base)".

Clicca per ingrandire

Supporti minimi per modelli medi (fino a 250 mm di altezza di costruzione).

In "Modalità di supporto", clicca sulla scheda "Generazione di supporto (base)".

Clicca per ingrandire

Supporti minimi per modelli grandi (altezza massima di costruzione)

In "Modalità di supporto", clicca sulla scheda "Generazione di supporto (base)".

Clicca per ingrandire

Dimensioni minime del supporto interno.

Clicca su "Configurazione" dal menu "File".

Doppio click su 'Liquid Crystal Magna', poi scheda 'Manual Support'.

Clicca per ingrandire

Suggerimenti e trucchi per la creazione di strutture di supporto

Clicca su "Modalità di supporto" e scegli.

Questo genererà automaticamente dei supporti.

Controllare sempre visivamente che tutte le aree critiche siano state supportate.

Se ci sono aree che necessitano di supporti extra, premere

Quando vedete le aree non supportate, cliccate sulle aree che necessitano di rinforzo per aggiungere ulteriori supporti.

La distanza tra i supporti dovrebbe essere di 2-3mm. Una misura indicativa è che la dimensione della griglia della piattaforma sia 5x5mm.

Una volta che tutte le aree critiche sono supportate, premere

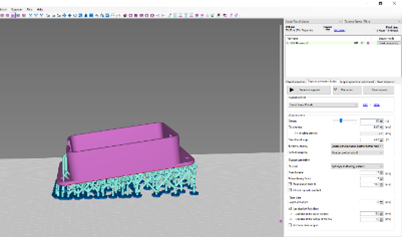

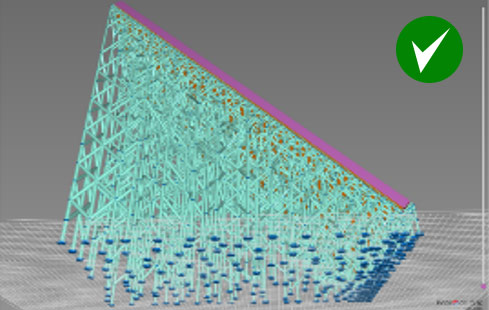

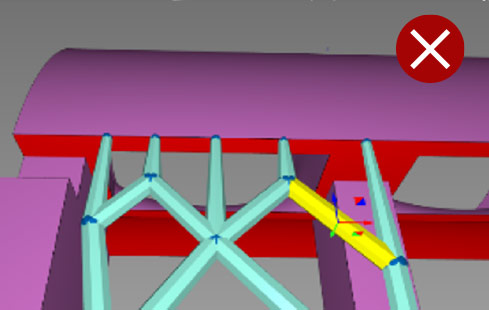

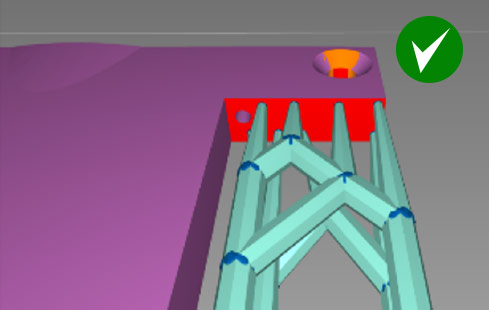

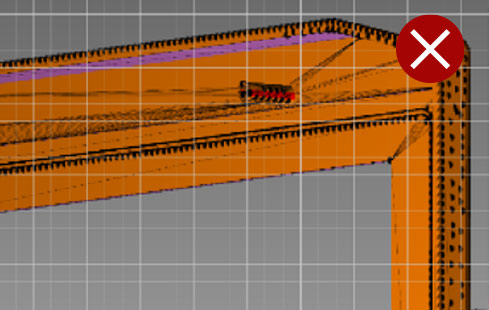

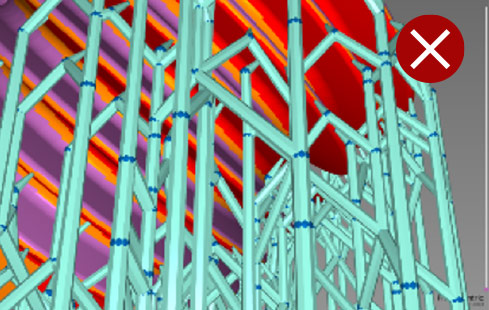

I supporti automatici non sempre aggiungono supporti a tutte le aree critiche. In questa foto, i supporti sul fondo sono stati aggiunti solo ad un bordo. Questo modello fallirà o si deformerà in quest'area a causa della gravità e delle forze di peeling.

Quando si usano i supporti automatici, modificare sempre per aggiungere altri supporti se necessario. I supporti devono essere abbastanza forti da tenere il modello e resistere alla forza di gravità e alle forze di pelatura durante la stampa. I supporti devono anche essere il più vicino possibile al bordo del modello.

In alcuni casi, i supporti automatici non sono sufficienti. Nell'esempio di cui sopra, i supporti manuali dovrebbero essere aggiunti per sostenere gli angoli critici e rendere la struttura abbastanza forte da sostenere la parte. Se stampata senza supporti extra, la parte si guasterà o si deformerà durante la stampa.

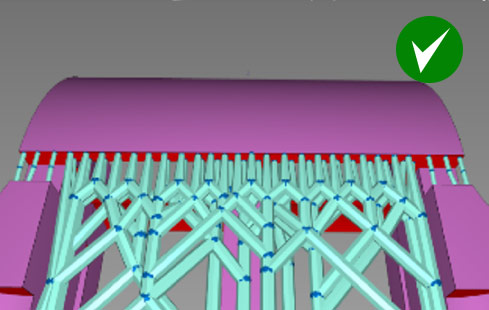

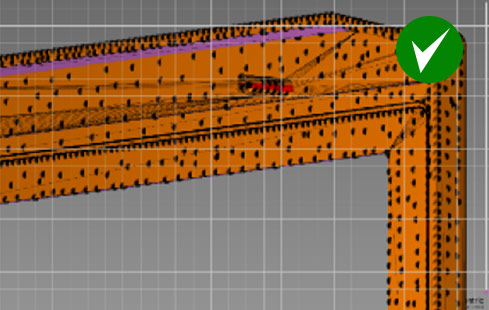

Questo è un esempio di una combinazione ottimizzata di supporti automatici e regolazioni manuali. Tutti gli angoli critici sono supportati, i supporti sono distribuiti uniformemente e con la giusta densità.

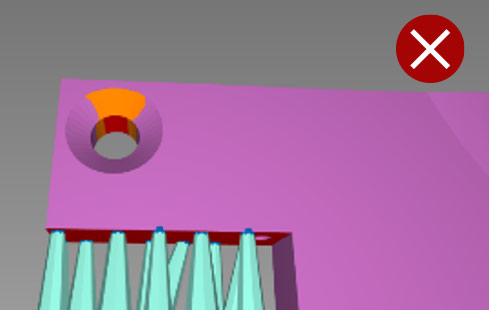

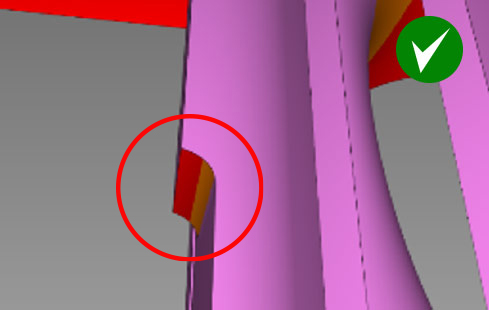

Senza supporti su entrambi i bordi, i primi strati cominceranno a deformarsi, i bordi non saranno definiti in modo pulito e la stampa potrebbe fallire.

I primi strati sono molto importanti. I bordi angolati devono essere sostenuti da entrambi i lati per mantenere un bordo definito e tagliente.

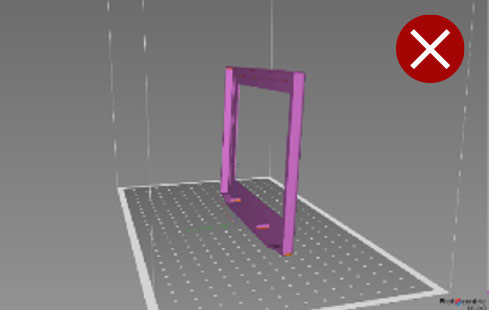

Posizionando il pezzo verticalmente sopra la piastra, direttamente o su supporti, i primi strati si deformano e portano alla deformazione.

Se le dimensioni e la forma del modello lo permettono, orientalo ad angolo rispetto a tutti gli assi.

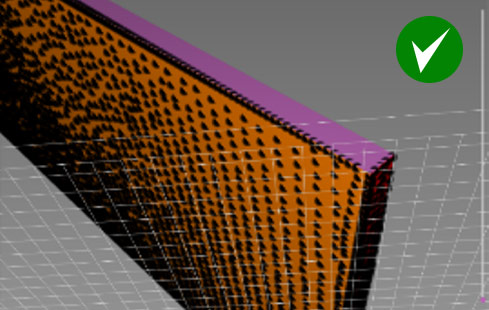

Una distanza tra le punte dei supporti superiore a 3mm porterà ad una superficie ruvida dove ci sono delle sporgenze. Distanze superiori a 5 mm creeranno deformazioni e delaminazioni.

La distanza tra i supporti deve essere inferiore a 2 mm e il più vicino possibile al bordo.

Le punte di supporto dovrebbero essere vicine al bordo.

Se le punte di supporto sono troppo lontane dal bordo, il modello sarà ruvido e deformato.

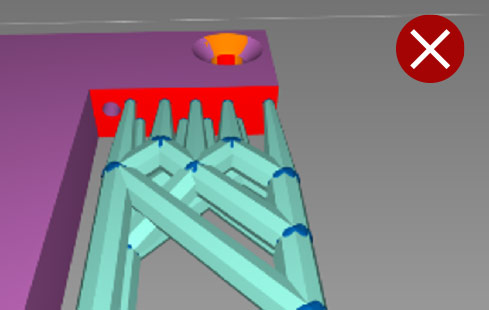

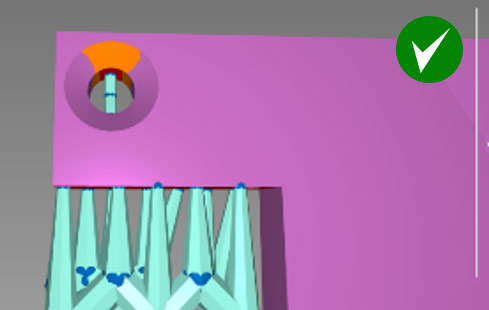

Senza supporti interni, i fori si deformano e diventano di forma ovale.

Per i fori rotondi di diametro superiore a 2 mm, aggiungere un supporto interno.

I piedi di supporto angolati verso il basso come sopra saranno più difficili da rimuovere.

L'aggiunta di piedini di supporto angolati verso l'alto, come mostrato, faciliterà la rimozione dei pezzi.

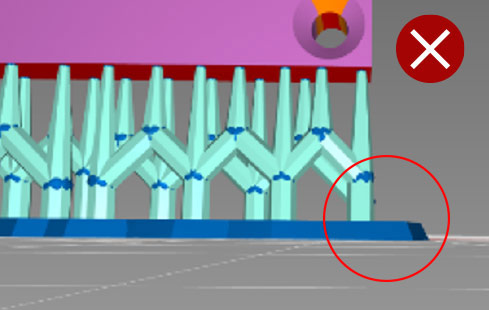

Non stampare modelli grandi in piano. Sarà molto difficile rimuoverli dalla piattaforma e potrebbero rompersi.

Stampare questa parte come mostrato, con superfici orizzontali sporgenti richiederà dei supporti interni per evitare la deformazione. Questi sarebbero una post-elaborazione extra e darebbero una scarsa finitura superficiale.

Orientare questo tipo di modello verticalmente senza supporti. Il tempo di stampa sarà più lungo rispetto all'orientamento orizzontale, ma la parte avrà bisogno di meno tempo di post-elaborazione e di conseguenza avrà una migliore finitura superficiale. Orientare le parti con sporgenze interne in modo che richiedano supporti interni minimi. L'opzione migliore è quella di allineare questa parte con le sporgenze verticalmente alla piastra di costruzione, dando la migliore finitura superficiale su entrambi i lati.

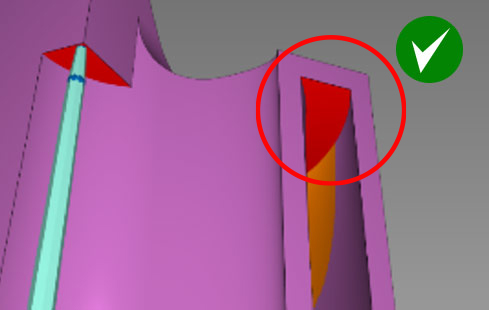

Se gli elementi sporgono di più di 1 mm e hanno angoli acuti, aggiungere dei supporti per mantenere il bordo netto.

Se gli elementi sporgono di più di 2 mm e hanno angoli arrotondati, aggiungere dei supporti per mantenere la forma del bordo.

Se le sporgenze sono più corte di 2 mm e sono autoportanti su entrambi i lati, non c'è bisogno di aggiungere supporti al centro.

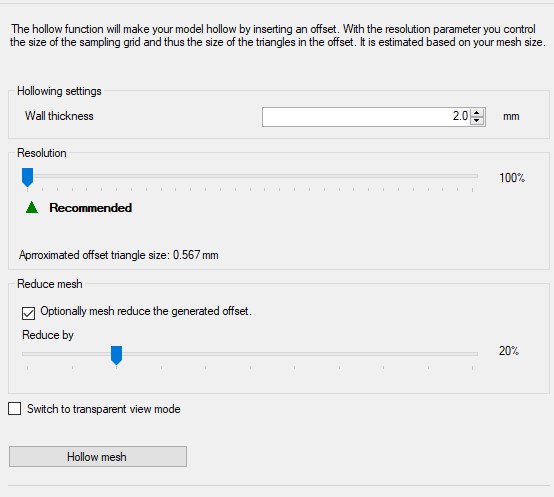

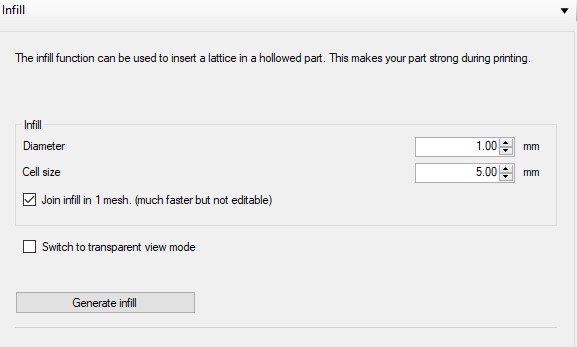

Hollowing

Photocentric Studio ha un'opzione per scavare modelli di grandi dimensioni (geometria del modello e applicazione permettendo).

L'incavatura ridurrà l'uso della resina, quindi il costo della stampa. Riduce anche il peso che può aiutare a migliorare la qualità di stampa e la percentuale di successo.

Lo spessore minimo della parete per l'applicazione 'Investment Casting' è di 0,5 mm e per i grandi modelli generali di prototipazione è di 2 mm.

Una volta completato l'incavo, si consiglia di aggiungere una struttura di riempimento per rendere i modelli più rigidi e per sostenere le sporgenze interne.

Il diametro minimo di riempimento è di 0.5mm per le parti 'Investment Casting', con una dimensione della cella di 5mm.

Le impostazioni predefinite sono 1 mm di diametro di riempimento e 5 mm di dimensione della cella.

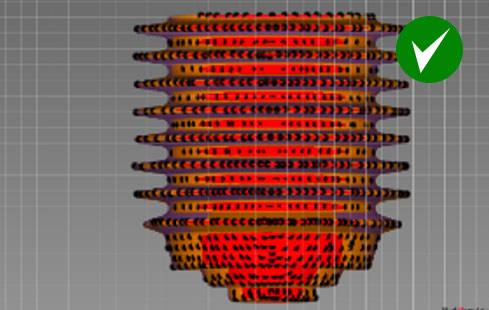

In 'Transparent View', puoi controllare la struttura di riempimento.

L'hollowing e l'infill possono far risparmiare fino all'80% di resina, pur mantenendo i modelli rigidi.

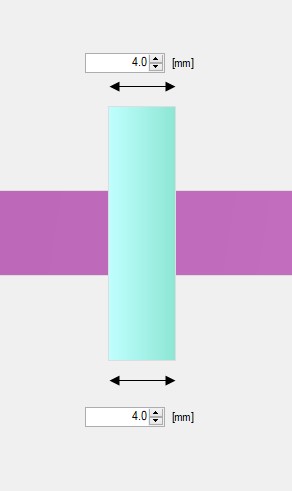

I modelli cavi hanno bisogno di fori di drenaggio per ridurre l'effetto di aspirazione durante la stampa.

Scegliere "Foro di drenaggio flessibile". in modalità "Supporto".

Il diametro minimo del foro di scarico è di 4 mm.

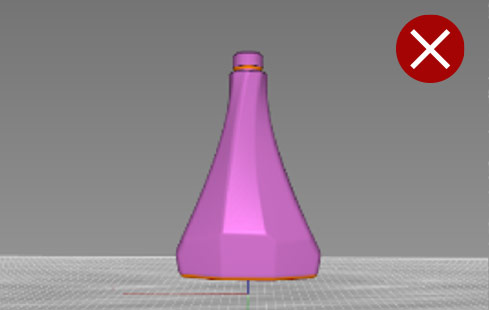

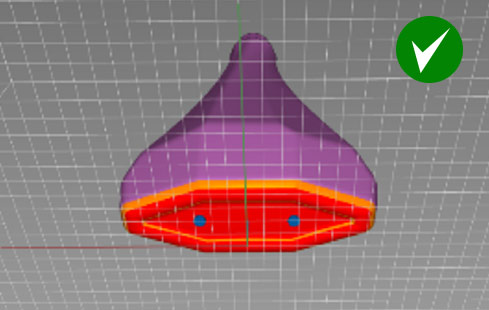

Senza fori di drenaggio nei modelli cavi, ad esempio, le bottiglie, la forza all'interno del modello può rompere la parete o creare linee visibili in tutto il modello.

I modelli cavi hanno bisogno di fori di drenaggio da aggiungere. I fori di drenaggio riducono l'effetto ventosa durante la stampa.

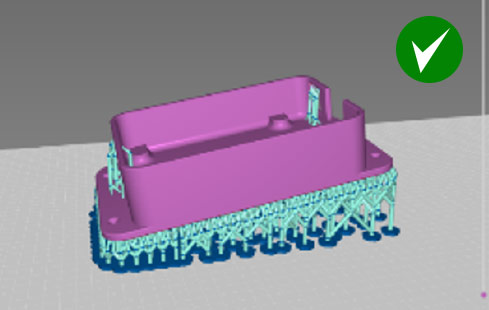

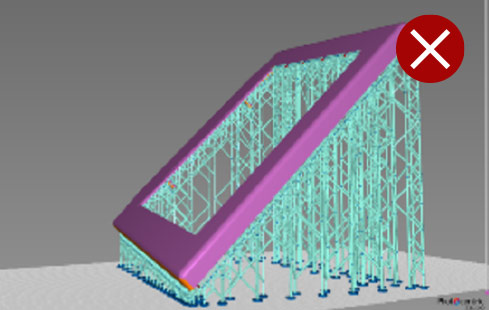

Esempio 1

Se si orienta questo modello con un angolo acuto come mostrato qui, porterà ad un tempo di stampa inutilmente lungo, sarà necessario utilizzare più supporti dando un tempo di post processing maggiore e si avrà una finitura superficiale scadente.

L'orientamento migliore per un modello a scatola, è quello di sollevare la parte dalla piastra di 10 mm, ruotarla intorno a tutti e tre gli assi e sostenere sufficientemente la superficie inferiore.

Esempio 2

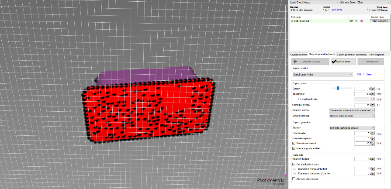

Supporti generati automaticamente per il coperchio di una custodia per tablet.

I lati del bordo non sono adeguatamente supportati e si deformeranno durante la stampa. I primi strati si deformeranno a causa delle forze di pelatura e della mancanza di supporti.

La funzione di supporto automatico riconosce solo i bordi esterni come sporgenze e non supporta le superfici interne che sono ancora aree cittadine.

Stampando questo modello verticalmente con lunghezza o larghezza parallela alla piastra, si avrà una deformazione dei primi strati. Anche la sporgenza del bordo superiore può deformarsi. Dove possibile, segui la regola dell'accumulo graduale, costruendo gradualmente da una superficie più piccola a una più grande.

Dopo aver applicato i supporti automatici, sono necessari supporti manuali sulle superfici interne. Si devono aggiungere ulteriori supporti, uniformemente distanziati e che coprano tutte le aree interne.

Struttura di supporto ottimizzata dopo le regolazioni manuali.

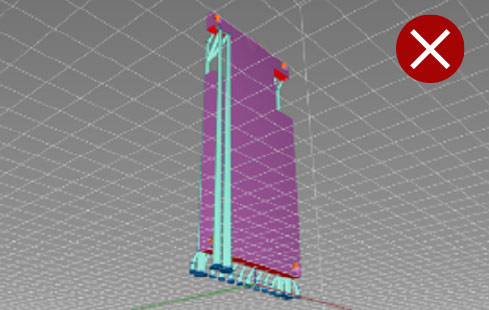

Se avete abbastanza spazio, vi consigliamo di stampare questa parte in verticale con un angolo di 45 gradi rispetto alla piattaforma.

Il tempo di stampa sarà più lungo, ma il tempo di post-elaborazione più breve, poiché le superfici interne sono auto-sostenute. Anche la finitura superficiale sarà migliore.

Assicurarsi che il pezzo sia sollevato di 10 mm dalla piastra.

Esempio 3

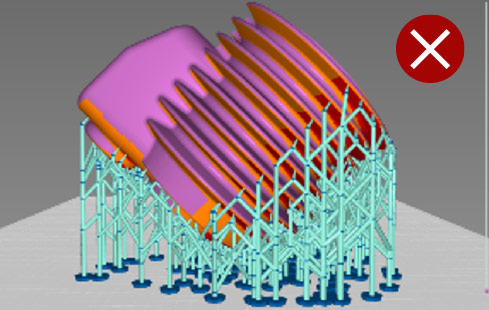

Questo non è un orientamento raccomandato. Ora tutte le pinne sono sporgenti e hanno bisogno di supporto (i supporti automatici non sarebbero sufficienti). Questo orientamento creerebbe più lavoro da sostenere e da finire.

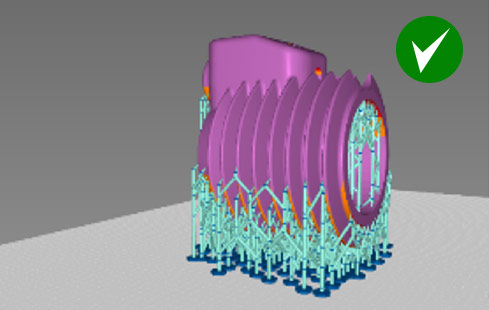

Pensate a come minimizzare le sporgenze quando considerate l'orientamento della stampa. Qui, le alette del motore sono mantenute intatte con un tempo minimo di post processing, avendo bisogno di supporti solo su un lato. Potete anche aggiungere dei supporti interni all'interno del cilindro.

Per evitare la deformazione, stampate verticalmente delle superfici sottili e piatte. Se orientate questo modello a 45 gradi, il corpo principale verrà stampato bene, ma le pinne si deformeranno leggermente perché non sono state sostenute abbastanza per superare le forze di pelatura e la gravità.

Questa è una combinazione ottimizzata di utilizzo di supporti automatici al 5% di densità con regolazioni manuali dei supporti.

Se posizionato ad un angolo di 45 gradi non è possibile sostenere sufficientemente le pinne e dopo aver stampato 2-3mm le pinne inizieranno a deformarsi.

Una panoramica dei punti di supporto manuale da aggiungere.

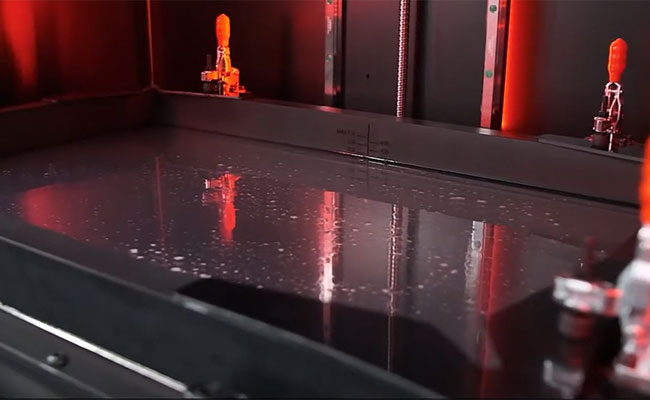

Hardware

LC Magna

I seguenti video coprono i principali problemi dell'hardware.

Tono forte continuo - sensori di perdite del tino di resina

Se si sente un tono forte, allora i sensori della buccia d'aria sono stati attivati, suggerendo una perdita del tino.

Le perdite del tino sono causate quando il film del tino è stato perforato o strappato e la resina è fluita sotto di esso nel sistema di soffiatura. Per evitare danni alla macchina, i sensori si attivano, suonando un allarme e fermando il sistema di soffiatura. Guarda il video per sapere come pulire una macchina dopo una perdita del tino.

Se hai bisogno di ricalibrare la piattaforma, contatta il supporto@photocentric.co.uk

Risoluzione dei problemi dell'interfaccia grafica

Tempo di processo del lavoro di stampa

Si può vedere il tempo di stampa accurato in Photocentric Studio dopo il taglio, il software dell'interfaccia utente non calcola immediatamente il tempo di stampa corretto. Può impiegare fino a metà del processo di stampa prima di essere corretto sullo schermo (i primi strati più lunghi falsano il calcolo).

Cancellazione della memoria della GUI

Raccomandiamo di cancellare i file dei lavori di stampa precedenti per massimizzare la memoria di elaborazione e ottenere prestazioni più veloci dalla GUI.

Lo schermo dell'interfaccia grafica si blocca

Questo a volte accade quando un lavoro di stampa viene messo in pausa o lo sportello della stampante viene aperto prima che l'interblocco sia disattivato. Una volta che l'interblocco è disattivato si sentirà un clic e l'icona dell'interblocco diventerà verde

Se si blocca, spegnere e riaccendere la stampante. La stampa dovrà poi essere riavviata completamente.

Stampa

Piattaforma di costruzione decentrata

Se notate che la vostra piattaforma è decentrata o allentata, controllate che i perni sopra la piattaforma siano allineati con le prese sul manico della piattaforma Magna. Se sono tutti allineati e la piattaforma è ancora allentata, controllate il disco d'argento alla base della vite della piattaforma. C'è una fessura tagliata in questo e un perno/parete dietro dovrebbe allinearsi. È raro che questo si sposti dal suo allineamento originale.

Perdita del tino

Se si nota una piccola perdita dal tino, si dovrebbe smettere di stampare immediatamente per evitare qualsiasi danno alla stampante.

- Non rimuovere il tino, questo causerà la fuoriuscita di qualsiasi resina contenuta in esso.

- Annullare la stampa. Attendere che l'interblocco venga disattivato

- Andate su 'Manutenzione' nel menu e usate la funzione "solleva la piattaforma" per sollevare la piattaforma e permettere l'accesso completo al tino.

- Rimuovere la piattaforma dalla stampante.

- Svuotare la resina rimanente dal tino con una paletta.

- Usare la carta di plastica fornita per pulire la resina dalla pellicola del tino e trovare il foro nella pellicola. Questo deve essere fatto delicatamente per evitare ulteriori danni.

- Rimuovere il tino e svuotare la resina rimanente attraverso un filtro il più presto possibile.

- Pulire il tino come di consueto e pulire anche il fondo della pellicola del tino. Se il danno al film è molto piccolo (1mm o meno), puoi sigillarlo con del nastro trasparente applicato sul lato inferiore del film. Se il danno è significativo, ripassate il tino seguendo le nostre linee guida.

Esempi di problemi di stampa

Rompere con i supporti

Causa:

- Profilo di supporto della resina non corretto

- Piccola perdita dal tino

Le linee appaiono sulle parti

Causa:

Piccole schegge di resina polimerizzata che possono provenire dai fori di una piattaforma di stampa mal pulita o che si trovano in una vasca che non è stata controllata correttamente dopo una stampa imperfetta.

Questi pezzi di resina dura impediranno alla parte di raggiungere lo schermo e creeranno una linea di strato.

L'effetto coppettazione causato da modelli cavi senza fori di drenaggio costringe la resina attraverso la stampa.

Delaminazione

Il primo strato non si attacca alla piattaforma

Causa

- In Photocentric Studio, le parti non sono direttamente sulla piattaforma.

- La ruvidità della piattaforma deve essere rinfrescata.

- C'è una piccola perdita nella vasca.

- In rare occasioni, potrebbe essere necessario ricalibrare la piattaforma di stampa.

Le parti si delaminano a metà della stampa

Causa

Errori nella preparazione dei file in Photocentric Studio:

- Modello cavo senza fori di scarico

- Supporti mancanti

Le parti si delaminano a metà della stampa

Il sistema di rilascio della buccia (blow-peel) non funziona correttamente.

- Controllare che la guarnizione sia posizionata correttamente.

- Controllare che il tino sia fissato saldamente.

- Piccola perdita dal tino

Fango

Superficie ruvida sui lati delle parti

Causa

- Grande superficie stampata in piano

Ulteriore supporto