Großformatiger 3D-Druck

11 Tipps zum kosteneffizienten 3D-Druck

sehr großer Objekte

Bislang war der 3D-Druck von sehr großen Teilen kostspielig, langsam und problematisch. Großformatige 3D-Drucker, ihre Software, Wartung und Verbrauchsmaterialien sind allesamt extrem teuer, und die Oberfläche kann immer noch grob sein und erfordert eine Menge Nachbearbeitung. Eine Möglichkeit besteht darin, mit preisgünstigeren kleinen Druckern kleinere Teile zu drucken und diese dann sorgfältig zusammenzufügen, aber das ist zeitaufwändiger und die Teile passen möglicherweise nicht richtig zusammen. In jedem Fall ist der Prozess langsam, und die Teile könnten während des Drucks oder, schlimmer noch, später im Gebrauch versagen.

PhotocentricDie Markteinführung des Liquid Crystal Titan 3D-Druckers (LC Titan), des größten jemals hergestellten LCD-Druckers, eröffnet eine neue Möglichkeit, sehr große Objekte mit hoher Auflösung, zuverlässig und auch kostengünstig zu drucken. Dies wird für eine Vielzahl von Unternehmen von Interesse sein, die große Objekte im eigenen Haus herstellen wollen.

Diese elf Tipps zeigen die wichtigsten Variablen auf, die es zu kontrollieren gilt, um beim Drucken sehr großer Objekte Zuverlässigkeit, Auflösung, Teilegenauigkeit, Baugeschwindigkeit und Kosteneffizienz zu erreichen.

Tipp 1: Verwenden Sie radikalisch, nicht kationisch härtendes Harz

Auf den ersten Blick scheint es kontraintuitiv, freie Radikale zu verwenden, da alle großen Lasersysteme kationische, ringöffnende Epoxidsysteme zur Aushärtung großer Objekte verwenden, da die Schrumpfung bei der Ringöffnung im Vergleich zum Aufbrechen von Doppelbindungen von Natur aus geringer ist. Mit einer geschickten Formulierung ist es jedoch möglich, die Schrumpfung bei radikalischen Systemen zu verringern, und sie bieten dann einige erstaunliche Vorteile gegenüber kationischen Systemen. Die Polymerisation verläuft wesentlich schneller, was bei der Herstellung großer Objekte einen enormen Unterschied in der Auslastung der teuren Anlagen ausmacht und diese um eine Größenordnung produktiver macht. Die radikalische Polymerisation erzeugt irreversible, starke chemische Bindungen, die zu den langlebigsten in der Natur gehören, so dass die Teile funktional sein können. Die Vielfalt der verfügbaren Eigenschaften ist bei der radikalischen Polymerisation viel größer und reicht von hart bis elastomer.

Tipp 2: Drucken mit Harz

SLA (Stereolithographie) oder Harzdruck ist die einzige Methode, die alle Anforderungen an Großformat, feine Auflösung, niedrige Kosten und funktionelle Stärke erfüllen kann. Jüngste Entwicklungen bei LCD-Auflösungen haben die erreichbaren Auflösungen erhöht, um eine hohe Auflösung in großem Maßstab zu erreichen. In Verbindung mit Fortschritten bei den Hintergrundbeleuchtungen setzen sie nun den Standard für das Erscheinungsbild großer gedruckter Teile.

Das Bauvolumen des Titan von 695 x 385 x 1200 mm (27,3 x 15,2 x 47,2″) ist umso bemerkenswerter, als es einen Pixelabstand von nur 91 Mikrometern über die gesamte Fläche aufweist. Er liefert eine phänomenale Auflösung des Endprodukts auf einer sehr großen Fläche, wodurch erstaunlich aussehende, aber auch sehr große Teile entstehen.

Großformatiger 3D-Drucker - Liquid Crystal Titan der größte LCD 3D-Drucker

Tipp 3: Drucken mit Tageslicht statt UV

Beim Bedrucken mit LCD könnte man meinen, dass UV-Licht (405 nm) die Polymerisation schneller einleitet, da es proportional mehr Energie überträgt als sichtbares Licht (460 nm). Sichtbares Licht (oft als Tageslicht bezeichnet) härtet jedoch gleichmäßiger über eine große Fläche aus und ermöglicht eine kontrolliertere Umwandlung von Doppelbindungen. Dies ermöglicht eine gleichmäßige und gleichzeitige Aushärtung über die gesamte Fläche und eine gleichmäßigere Aushärtungstiefe unabhängig von Intensitätsschwankungen.

Durch die Aushärtung mit Tageslicht entstehen qualitativ hochwertigere Teile, ohne dass der LCD-Bildschirm durch UV-Strahlung beschädigt wird, was im Laufe der Zeit zu minderwertigen gedruckten Teilen führen würde. Photocentric hat mehr als 5 Millionen Objekte mit Tageslicht gedruckt und ist die bewährte Wahl für kontinuierlich betriebene digitale Massenfertigungsprozesse.

Tipp 4: Konstruieren Sie das Teil so, dass es nicht schrumpft und sich nicht verzieht.

Alle Druckverfahren schrumpfen, aber große Teile schrumpfen in absoluten Zahlen am meisten. Der Schlüssel liegt darin, zu verstehen, wie sich die Schrumpfung auf die Strukturen auswirkt, und dann zu verhindern, dass sie die endgültige Form verzerren können. Mit der richtigen Software wird das Teil so ausgerichtet und gestützt, dass sich die Struktur beim Schälen nicht auflöst. Die Kräfte müssen gleichmäßig über eine dichte Matrix des Stütznetzes abgefedert werden, um die Zuverlässigkeit des Drucks zu gewährleisten.

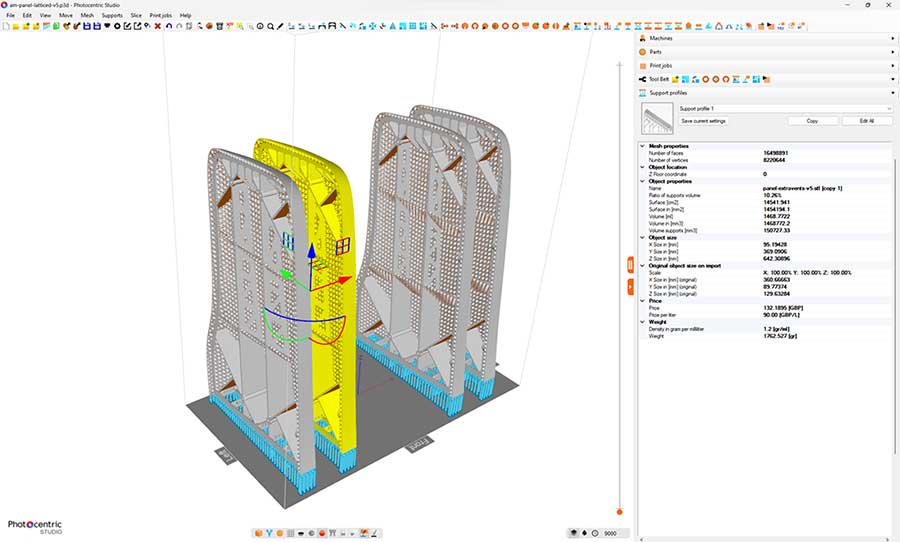

Verzug kann durch den Einsatz des Weave-Prozesses von Photocentricverhindert werden, einem Software- und Designsystem, das große Teile zuverlässig druckt und sogar sehr große ebene und flache Oberflächen erzeugt. Der Weave-Prozess bewertet die erforderliche physikalische Festigkeit, die das Teil haben sollte, wenn es Kräften in verschiedenen Richtungen ausgesetzt ist, und konstruiert dann so, dass diese Kriterien erfüllt werden, während es gleichzeitig optimiert wird, um sein Gewicht zu reduzieren. Dabei werden Techniken wie die Gitterstruktur der massiven Teile eingesetzt, um die Masse zu reduzieren und Verzug zu vermeiden. Die Gitterstruktur zieht sich in sich selbst zusammen, um isotopisch konstant zu bleiben. Die gedruckten Objekte bestehen dann auch nur aus dem Material, das für die geforderte Festigkeit erforderlich ist.

Tipp 5: Kostengünstig drucken

Sie müssen die Gesamtbetriebskosten (TCO) für den gesamten Prozess und nicht nur für das Gewicht des Harzes berechnen, um die tatsächlichen Kosten für die Herstellung großer Teile zu ermitteln. Einige 3D-Druckerunternehmen nutzen teure Wartungsverträge, Softwarelizenzen mit horrenden Verlängerungsgebühren, teure Ersatzteile (vor allem bei Lasern) und ziehen Technikerbesuche als Umsatzbringer in Betracht.

Photocentric die TCO für die auf Titan hergestellten Teile angeben, ist dies die entscheidende Zahl, die ein Kunde wissen muss. Es sollte möglich sein, ein Beispielteil zu nehmen und die TCO dafür zu erhalten, wenn man Maschinen der Konkurrenz verwendet. LCD hat den geringsten Stromverbrauch aller 3D-Druckverfahren und erzeugt, wenn das Harz wiederverwendet wird, den geringsten CO2-Fußabdruck. Titan arbeitet mit Tageslicht und nicht mit UV-Licht, so dass der Bildschirm ewig hält. Photocentric stellt die Hardware und die Verbrauchsmaterialien her und verwendet sie für die Herstellung von Teilen, so dass sie wissen, wie wichtig es ist, die TCO so niedrig wie möglich zu halten.

Tipp 6: Drucken Sie von unten nach oben und nicht von oben nach unten

Es erscheint intuitiv logisch, dass beim Drucken sehr großer Objekte mit Harz der Druck von oben nach unten am besten funktioniert. Die Schwerkraft wirkt sich positiv auf den Druck aus, da sich das Teil in den Behälter absenkt und die Flüssigkeit die wachsende Struktur stützt, und es gibt keine Schälkräfte, mit denen man umgehen muss. Wenn man diese Probleme jedoch überwindet, sind die Vorteile des Bottom-up-Drucks viel bedeutender. Es gibt keine sehr teure Harzwanne, die instabil wird, kein Problem mit dem Wechsel der Harzsorten, die Teile und die Plattform trocknen während des Drucks ab und die Plattform lässt sich leicht in den Waschbereich bewegen.

Titan arbeitet mit dem Bottom-up-Druck unter Verwendung von Harzen mit hoher Grünfestigkeit und geringer Schrumpfung sowie dem eingebauten Blow-Peel-Mechanismus, der das Teil mit der Plattform aus dem Bottich hebt und die Schälkräfte beseitigt. Für den massiven Aufbau von Titan müsste eine dritte Tonne Harz gekauft und eingefüllt werden, nur um mit dem Druck eines Teils in einer Top-down-Konfiguration zu beginnen. Stattdessen arbeitet Titan mit einer konstanten Menge von 5 kg Harz in der Wanne. Die Plattform und das Teil sind am Ende des Druckvorgangs weitgehend trocken, was die Verunreinigung durch die Waschanlage reduziert und das Herausheben und Einlegen in die Waschanlage über die speziell angefertigte Transfereinheit erleichtert.

Tipp 7: Verwenden Sie die richtigen Nachbearbeitungstechniken und recyceln Sie den Harzreiniger

Ihre Probleme fangen vielleicht erst an, wenn Sie Ihren perfekten Druck auf der Plattform hängen sehen, denn die Nachbearbeitung großer Objekte ist technisch viel anspruchsvoller als in Desktop-Größe. Um erfolgreich zu sein und Ihren Abfall zu reduzieren, müssen Sie eine bewährte Workflow-Lösung mit Wasch- und Aushärtungsprozessen auf der Plattform haben. Das Entfernen von Teilen vor der Verarbeitung mag die Handhabung vereinfachen, aber bei radikalischen Systemen bleibt die Isotropie der Teile nicht erhalten. Um dies zu erreichen, müssen Sie die Teile vollständig auf der Plattform belichten. Es ist unpraktisch, große Tanks mit Waschflüssigkeit zu haben, da die doppelte Druckhöhe erforderlich ist, damit sich die Plattform abheben kann. Aus diesem Grund ist die Reinigung mit gerichteten Strahlen von Harzreiniger effektiver. Die Aushärtung großer Teile ist ebenfalls problematischer als die kleinerer, da die Aushärtung gleichmäßig auf allen Oberflächen erfolgen muss, um zu verhindern, dass eine Seite nicht isotopisch schrumpft. Beim 3D-Großformatdruck fällt eine Menge Abfall an Harzreiniger an, der gesammelt werden muss, und dieser muss effektiv behandelt werden. Das ökologisch Richtige ist jetzt auch das finanziell Vernünftige, und gesättigtes Harz sollte zurückgewonnen werden.

Photocentric liefert speziell entwickelte Wasch- und Aushärtungseinheiten. Das Titan-Waschgerät ist so konzipiert, dass die Strahlen manuell in verborgene Bereiche gelenkt werden können, und das Titan-Härtungsgerät liefert die erforderliche Wärme und das Licht, wobei sich die Plattform dreht, um eine gleichmäßige Aushärtung zu gewährleisten. PhotocentricDer Harzreiniger ist sicher in der Anwendung und nicht entflammbar und kann mit der dafür vorgesehenen Harzaufbereitungseinheit endlos recycelt werden. Dies sorgt für eine schnelle Amortisation und erzeugt Material, das durch Sonnenlicht verfestigt werden kann, um es zu deponieren oder zu verbrennen, sowie Harzreiniger, der wiederverwendet werden kann.

Tipp 8: Härten Sie den gesamten Baubereich gleichzeitig aus

SLA (Stereolithographie) oder Harzdruck mit Licht ist die einzige Methode, die großformatige Drucke mit funktionaler Stärke und feiner Auflösung liefert. LCD ist die einzige SLA-Methode, die diese Vorteile bietet, und zwar schnell. Das liegt daran, dass LCD-Bildschirme große Flächen gleichzeitig aushärten, während andere Verfahren sehr kleine Flächen oder sogar nur Pixel nacheinander aushärten.

Der 8k-LCD-Bildschirm (7660 x 4320 Pixel) im Titan gibt dem Benutzer die Kontrolle über mehr als 33 Millionen Pixel, die alle gleichzeitig schaltbar sind. Dies ermöglicht es dem Benutzer, große Mengen an Flüssigkeit in kurzer Zeit in Feststoffe umzuwandeln und ist um eine Größenordnung leistungsfähiger als der Einsatz von Lasern.

Tipp 9: Drucken mit optimierten Einstellungen

Der Druck von unten nach oben ist zweifellos einfacher und kostengünstiger als der Druck von oben nach unten, aber er ist auch viel weniger fehleranfällig. Er erfordert sowohl eine Optimierung des Verfahrens als auch der Einstellungen. Es gilt, die Schäl- und Schwerkräfte zu überwinden, da das große Teil im Raum hängt und sich im schlimmsten Fall von der Wannenfolie ablösen muss. Damit dies jedes Mal und über Tausende von Schichten hinweg funktioniert, muss der Druckprozess innerhalb eines großen Spielraums arbeiten. Der Belichtungsspielraum muss groß genug sein, um bei angemessenen Temperaturschwankungen eine ausreichende Polymerisation ohne Überbelichtung zu gewährleisten. Die Verzögerung und die Abhebegeschwindigkeit müssen so eingestellt werden, dass Kräfte und Flüssigkeitsfluss nahezu ausgeschlossen sind. Die Harzzugabe muss automatisch gesteuert werden, damit nur das polymerisierte Harz ersetzt wird. Das verbesserte Schälsystem durch Anheben oder Absenken der Wanne, Einblasen unter der Wanne.

Photocentric haben die Kräfte während des Anhebens beim Bottom-up-Druck durch den Einsatz ihrer patentierten Blow-Peel-Technologie umgangen, bei der Luft unter die Wanne geblasen wird, kurz bevor sich die Plattform hebt. Dadurch ändert sich der Winkel, in dem sich das Teil von der Wannenfolie ablöst, was ein schnelleres Lösen des Drucks von der Folie mit geringerem Kraftaufwand ermöglicht und somit einen konsistenten Druck liefert. Photocentric verfügt über 9 Jahre Erfahrung im großformatigen 3D-Druck, die zu den optimierten Druckeinstellungen des Titan geführt haben, die Leistung ohne Kompromisse bei Zuverlässigkeit oder Qualität liefern.

Tipp 10: Verwenden Sie Harze mit hoher Grünfestigkeit und ausreichender Eindringtiefe

Die Grünfestigkeit, d. h. die Festigkeit des Teils zum Zeitpunkt des Drucks im Gegensatz zu seiner endgültigen Festigkeit nach der Belichtung, ist das entscheidende Kriterium für einen erfolgreichen großformatigen 3D-Druck. Große Teile benötigen eine hohe Anfangsfestigkeit, damit sie während der Herstellung an ihrem Platz bleiben. Bei einer zu geringen Anfangsfestigkeit reißt das Teil einfach auseinander und delaminiert entlang seiner Schichten. Große Teile profitieren von der Möglichkeit, mit einer größeren Aushärtungstiefe zu drucken, da die Druckzeit durch die Verwendung dickerer Schichten erheblich verkürzt werden kann. Wenn man ein sehr großes Objekt in sehr kleinen Scheiben aushärtet, muss es schnell gehen. Dementsprechend muss das Teil hinterher gut aussehen, d. h. keine hässlichen Schichtlinien, die viel Schleifen oder Polieren erfordern.

Um einen zuverlässigen großformatigen 3D-Druck zu ermöglichen, hat Photocentric Harze entwickelt, die eine sehr hohe Grünfestigkeit aufweisen und attraktiv aussehende Teile ergeben, die von gegossenen Teilen nicht zu unterscheiden sind. Photocentric empfiehlt Magna Hard Black (für das Prototyping) und Durable DL110HB (für Zähigkeit) in Titan. Normalerweise sind 100 Mikrometer die dünnste Schicht, die im großformatigen 3D-Druck verwendet wird, aber Titan liefert sehr hochauflösende, erstaunlich aussehende Teile mit 250 und sogar 350 Mikrometer dicken Schichten.

Tipp 11: Verwenden Sie die richtige Stütz- und Aushöhlungssoftware

Fehler beim Druck großer Teile sind sehr viel kostspieliger als bei kleineren Formaten. Die Folgen eines Drucks, der einen Tag oder länger gedauert hat, um einen Fehler zu finden, sind gravierend, da Fristen verpasst und Zeitpläne umorganisiert werden müssen. Ein wichtiger Faktor für den wiederholten Erfolg ist der Einsatz der richtigen Software. Sie muss das Teil so weit wie möglich aushöhlen, um Kosten und Gewicht zu reduzieren, und es, wo möglich, mit Gittern versehen, damit es leichter und stabiler wird und weniger schrumpft. Es müssen Entlüftungslöcher angebracht werden, um ein Schrumpfen zu verhindern, und natürlich muss ein Netz von Stützstrukturen geschaffen werden, um den Bau von freitragenden Teilen zu ermöglichen und die Isotropie während des Schälens zu erhalten. Die manuelle Stützung eines großen Teils kann sehr zeitaufwändig sein, aber eine automatische Stützfunktion muss in der Lage sein zu verstehen, wie die Oberflächen zueinander stehen. Sie muss in der Lage sein, feine Stützspitzen zu erzeugen, um eine übermäßige Nachbearbeitung zu vermeiden, aber mit einem starken, miteinander verbundenen Netzwerk von Verzweigungen, das gleichzeitig nicht viel Harz verschwendet.

Zeitgleich mit der Markteinführung von Titan hat Photocentric eine aktualisierte Version seiner Studio 3D-Drucksoftware entwickelt, die es ermöglicht, große Teile automatisch optimal mit sehr feinen Stützspitzen und starken, miteinander verbundenen Stützgittern zu unterstützen. Zusätzlich zu der programmierten Bibliothek kann die Software auch jede beliebige vordefinierte Gitterstruktur importieren.